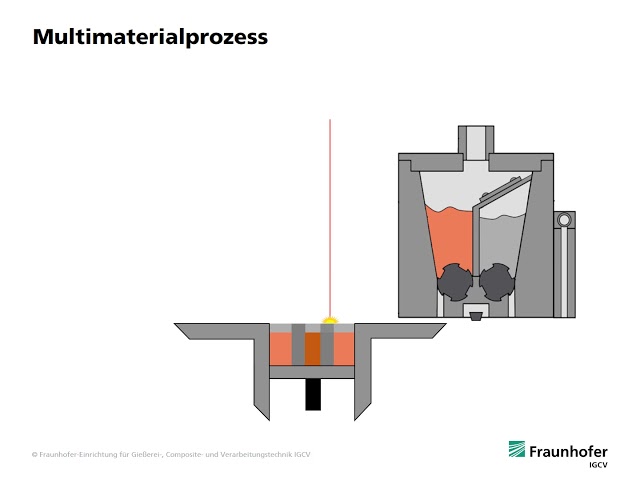

Ein Prozess, unendliche Möglichkeiten

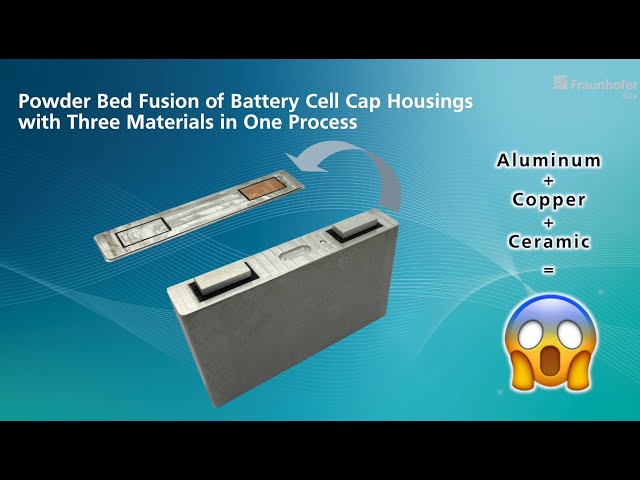

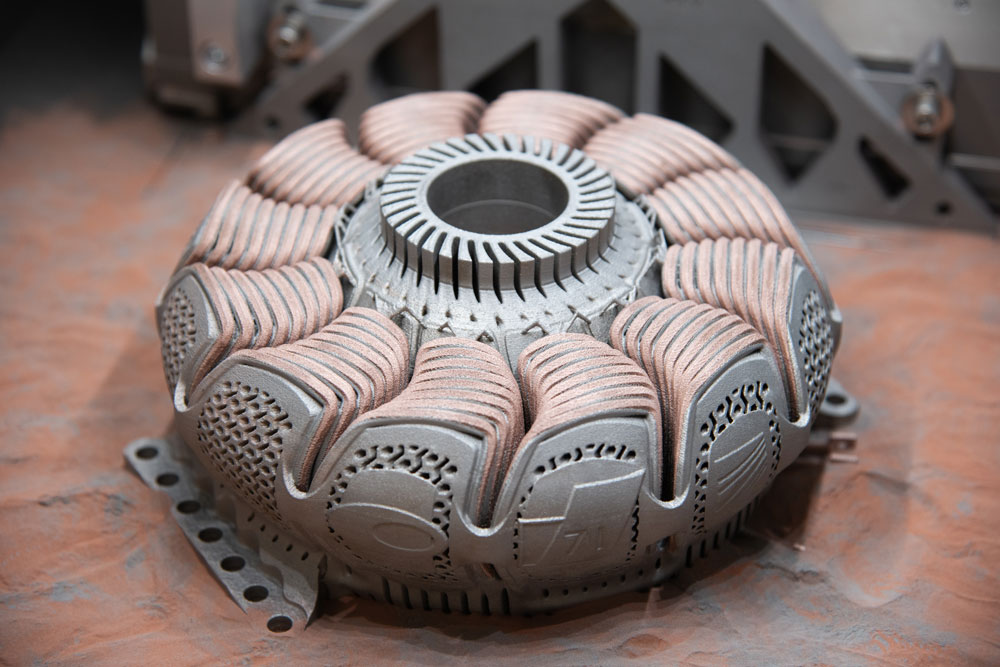

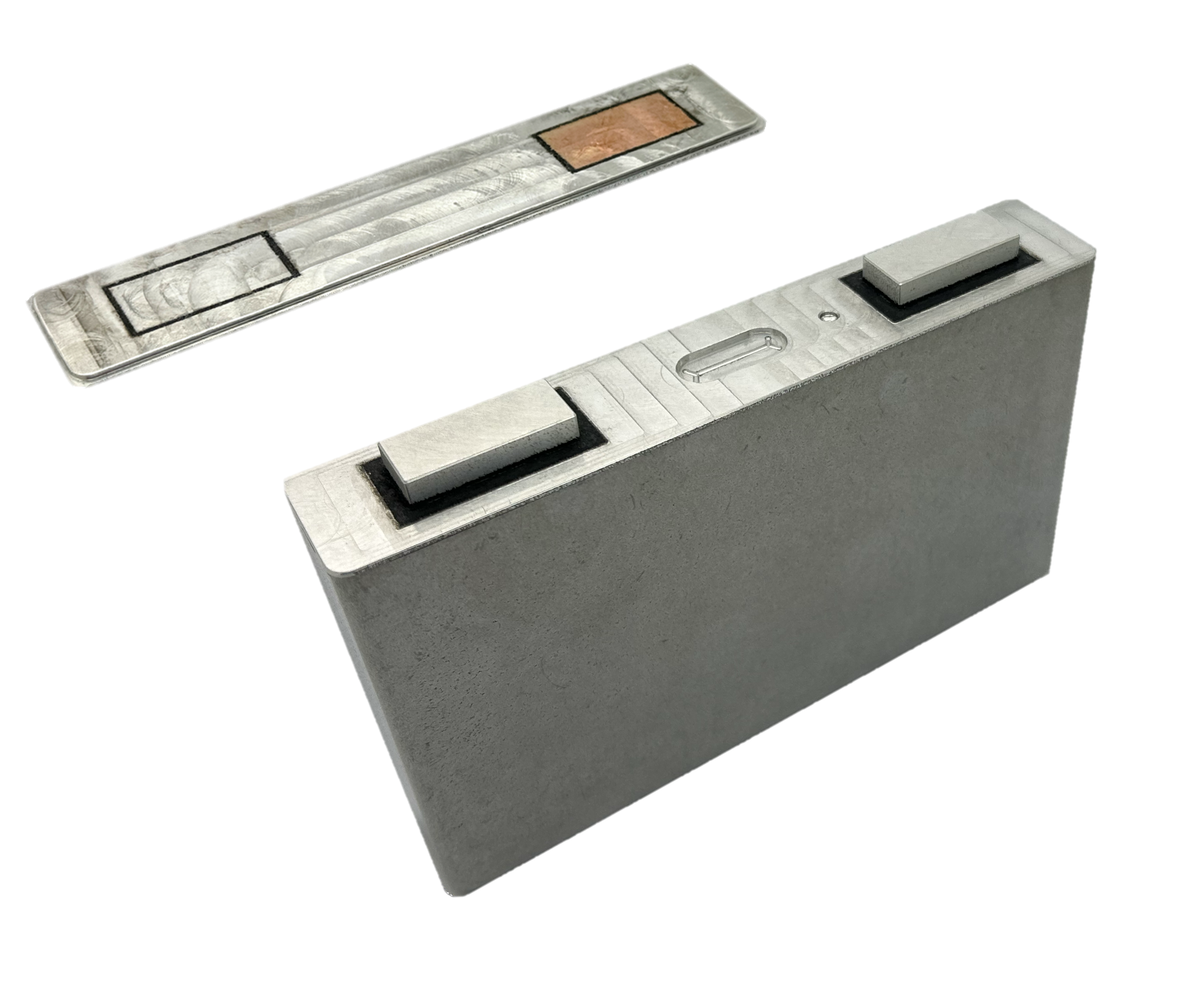

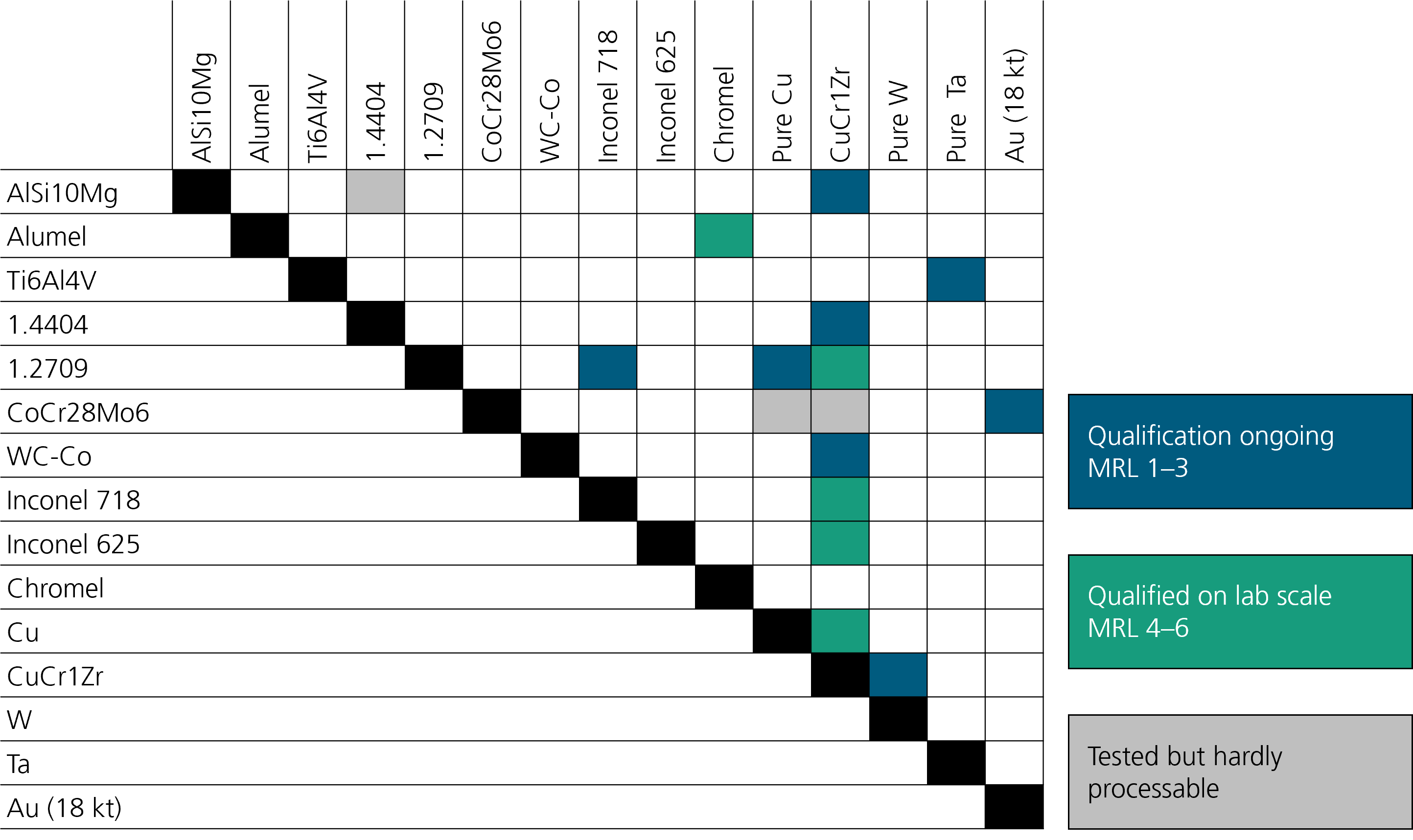

Unsere fortschrittlichen Multimaterial-Technologien revolutionieren die additive Fertigung. Mit modernsten 3D-Druckverfahren vereinen wir unterschiedliche Materialien – etwa elektrisch leitfähige Metalle und isolierende Keramiken – in einem einzigen Fertigungsschritt.

Das Ergebnis: komplexe Komponenten ohne Montage, schneller, präziser und wirtschaftlicher als je zuvor.

Funktion trifft Intelligenz:

Unsere Lösungen ermöglichen die nahtlose Integration mehrerer Funktionen direkt im Bauteilinneren. So entstehen intelligente Komponenten, die leichter, leistungsfähiger und langlebiger sind – perfekt für die Anforderungen der Industrie von morgen.

Innovation wird Realität:

In unserem Innovationslabor für smarte metallische Multimaterialbauteile treiben wir die Grenzen der additiven Fertigung stetig weiter. Hier verbinden wir Forschung, Technologie und Praxis, um neue Maßstäbe in Qualität, Nachhaltigkeit und Designfreiheit zu setzen.

Ganzheitlich durchdacht:

Ob Materialkombination, Designoptimierung oder Recyclingfähigkeit – wir denken Multimaterial-Fertigung als komplettes System. So entstehen Lösungen, die nicht nur technologisch überzeugen, sondern auch ökologisch und ökonomisch nachhaltig wirken.