Synergien aus mehreren additiven Fertigungstechnologien nutzen

In der Industrie liegt heutzutage das Augenmerk auf einem energieeffizienten und ressourcenschonenden Design von Komponenten. So kommt es, dass der Leichtbau wachsende Aufmerksamkeit genießt.

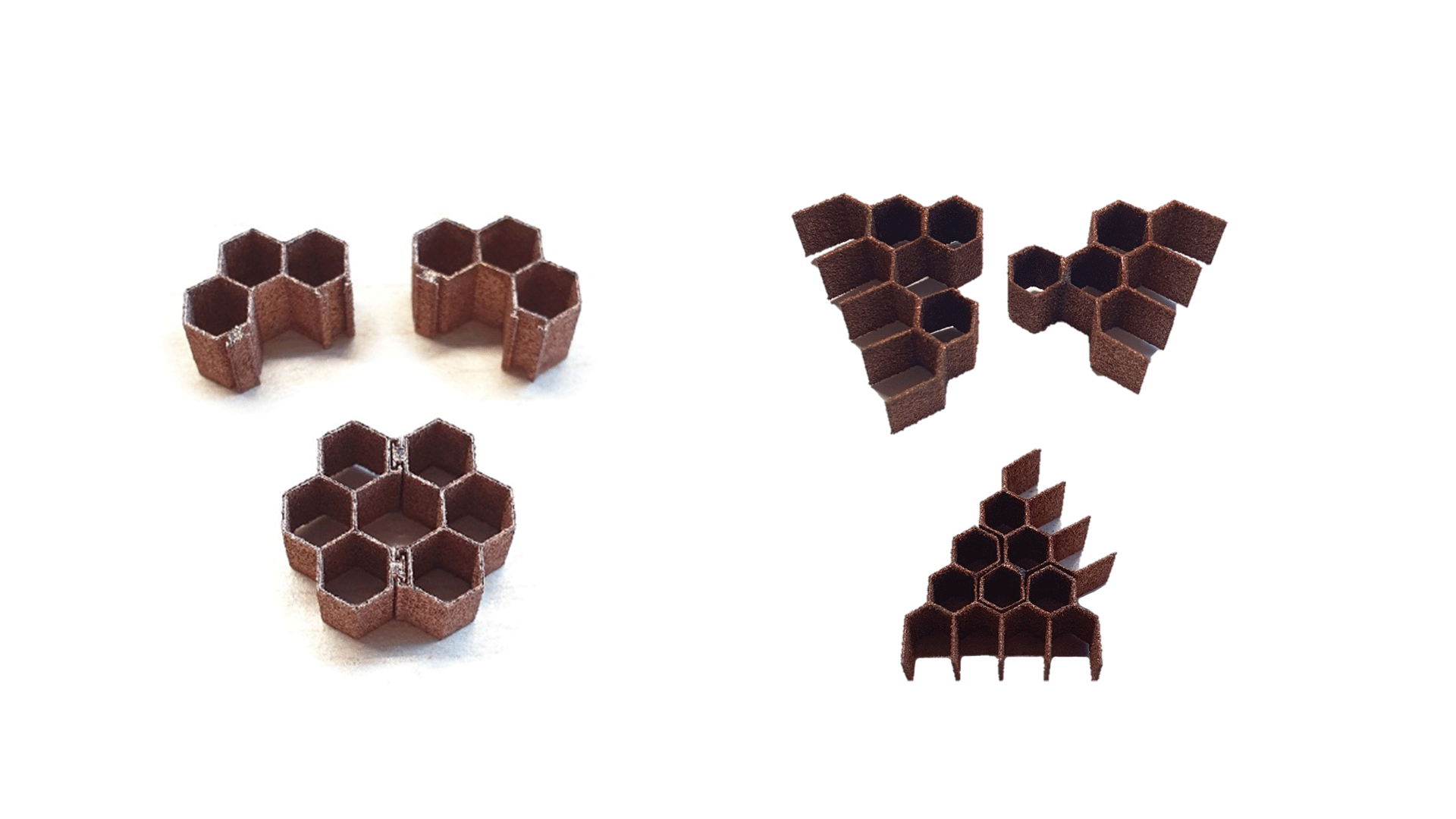

Sandwichverbunde sind bekannte Leichtbaustrukturen, die in Tragflächen und Rotoren der Luftfahrt, in Satellitenstrukturen der Raumfahrt, Rotorblättern von Windkraftanlagen oder in vielen Bereichen des Automobilbaus ihren Einsatz finden. Ein Sandwichverbund setzt sich hierbei zusammen aus einem Kern mit geringer Dichte und zwei dünnen, hochsteifen Deckschichten an den Außenflächen. Die Komponenten werden dabei nach aktuellem Stand getrennt gefertigt und anschließend miteinander verklebt.

Der Einsatz von Sandwichstrukturen ist bisher insofern begrenzt, dass gekrümmte Flächen nur schwer durch die formgebende Kernstruktur abgebildet werden können. Zudem kommt es bei einer nachträglichen Umformung des Sandwichverbunds schnell zum Debonding zwischen Decklagen und Kern.

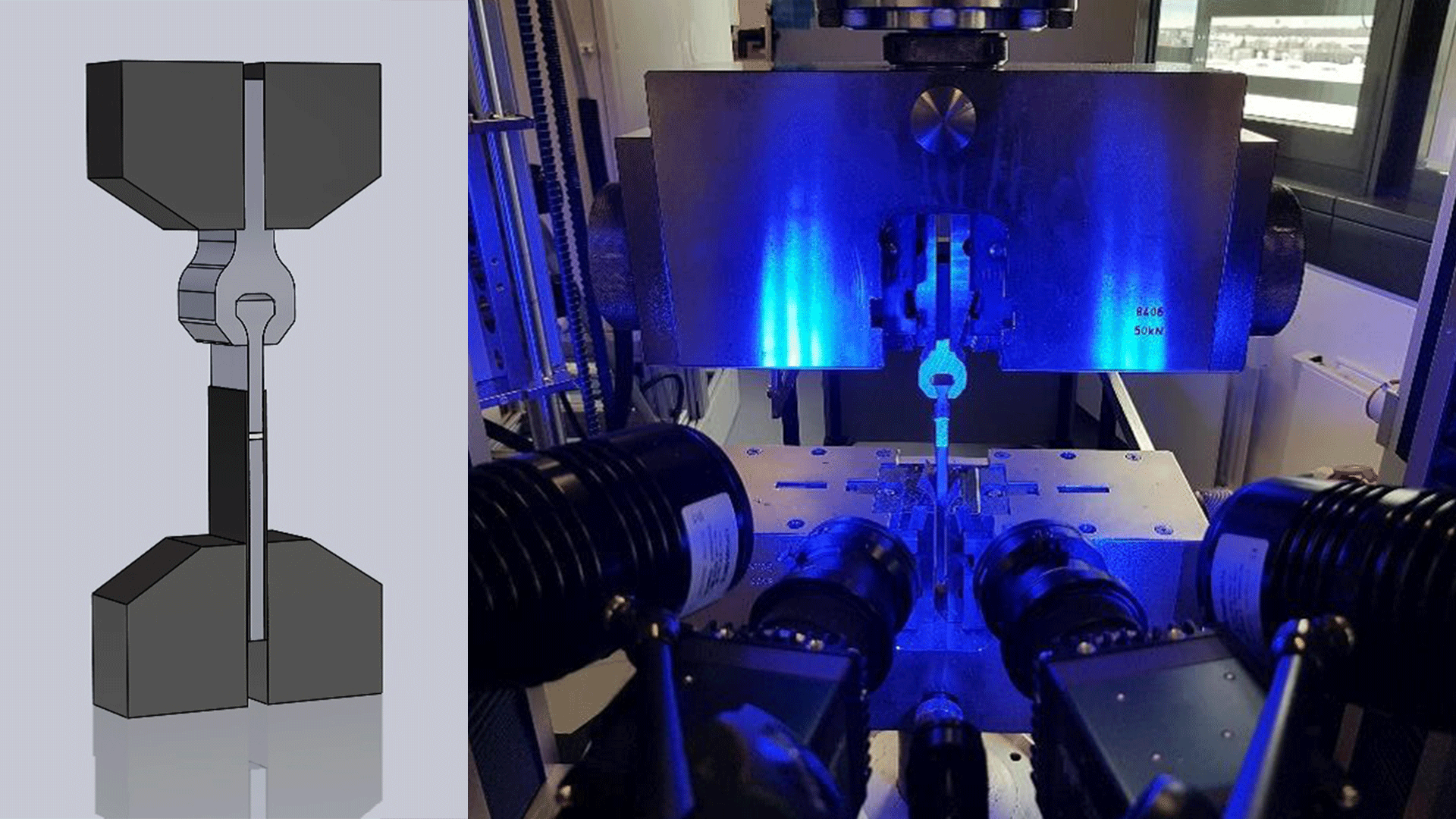

Ziel des Projektvorhabens »MC-Sandwich« ist daher die Entwicklung von hybriden Prozessketten für die Fertigung innovativer, hochkomplexer Sandwichstrukturen im Metall-Faserverbund-Ansatz. Dadurch wird die aufwendige Fertigungskette von Sandwichverbunden verkürzt und somit die kostengünstige Produktion von Leichtbaustrukturen ermöglicht.