Mechatronische Komponenten in kaltgasgespritzten Bauteilen

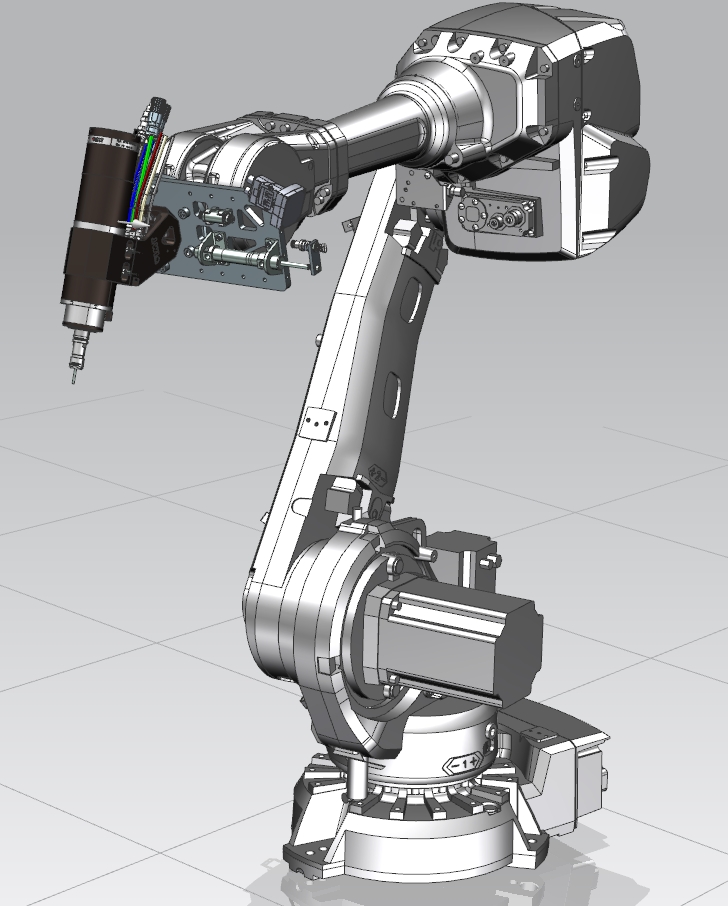

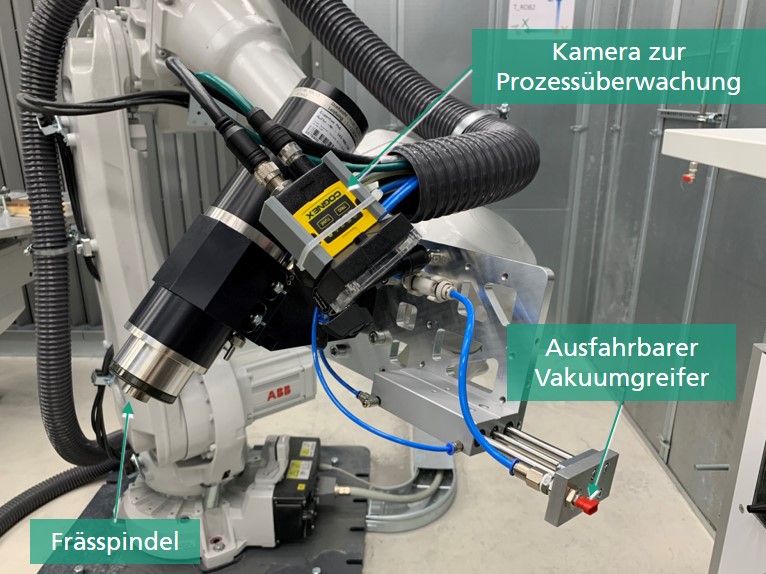

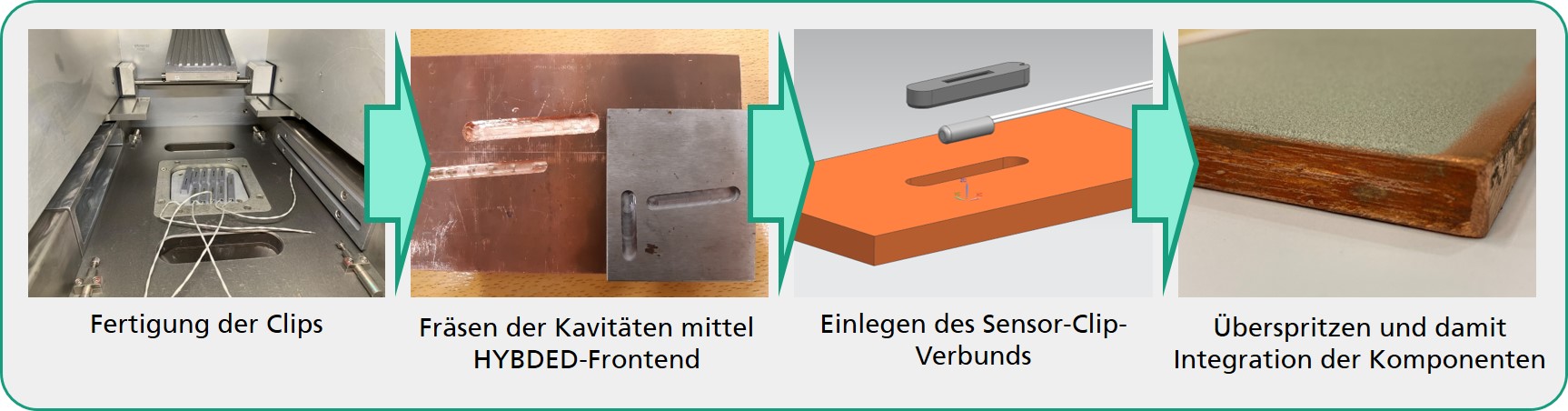

Ziel des Projekts HYBDED ist die Implementierung mechatronischer Komponenten in ein kaltgasgespritztes Bauteil. So können beispielsweise Thermoelemente zum wirkstellennahen Temperaturmonitoring im Bauteil genutzt werden. Durch die Implementierung von RFID-Tags können kaltgasgespritzte Hochleistungsbauteile eindeutig identifiziert und vor Fälschungen geschützt werden. Zu diesem Zweck wird eine konventionelle Kaltgaszelle um einen weiteren Mehrachsroboter mit Manipulator erweitert.