Die Additive Fertigung entwickelt sich stetig weiter und insbesondere der Ruf nach größeren Komponenten, höheren Fertigungsgeschwindigkeiten und günstigeren Verfahren wird immer lauter. Auch wir am Fraunhofer IGCV tragen dem Rechnung und beschäftigen uns mit einer Reihe an aufstrebenden Technologien.

Hybride Bauweisen

Bei der Nutzung hybrider Bauweisen wird nur der Teil der Komponente mittels Additive Fertigung hergestellt, an dem die Fertigungstechnologie auch einen Mehrwert erreichen kann. Dazu wird ein Grundkörper mithilfe eines günstigen anderen Fertigungsverfahrens hergestellt, in einer AM-Maschine positioniert und ausgerichtet, sodass der komplexe Teil des Bauteils mit hoher Positioniergenauigkeit auf den Grundkörper aufgebracht wird. In unserem Projekt Autohybrid wird diese Möglichkeit der Fertigung genauer erforscht.

Hochdruck-Kaltgasspritzen

Im Bereich der großen Bauteile haben wir uns für die Weiterentwicklung des Hochdruck-Kaltgasspritzens hin zur Additiven Fertigungstechnologie entschieden. Das Verfahren ermöglicht sehr hohe Auftragsraten (bis zu 10kg/h) und es können Materialien kombiniert werden, die bspw. mit schweißtechnischen Verfahren nur sehr umständlich zu fügen sind. In den Projekten FASTMULT, Coldspraymult und ACCURACY werden hierzu Grundlagen erarbeitet.

Liquid Metal Printing

Eines der jüngsten Verfahren in unserem Labor bildet das so genannte Liquid Metal Printing (LMP), welches z. B. in unserem Projekt AluWire LMP zusammen mit der Firma Grob weiterentwickelt wird. Bei diesem Verfahren wird in einem kleinen Tiegel Schmelze erzeugt und es werden flüssige Tröpfchen abgelegt um das Bauteil zu erzeugen. Als Rohmaterial wird ein Aluminiumdraht genutzt. Insbesondere für die Verarbeitung von Aluminiumlegierungen lassen sich dadurch Produktionskosten und Fertigungszeiten im Vergleich zu anderen additiven Fertigungsverfahren deutlich reduzieren.

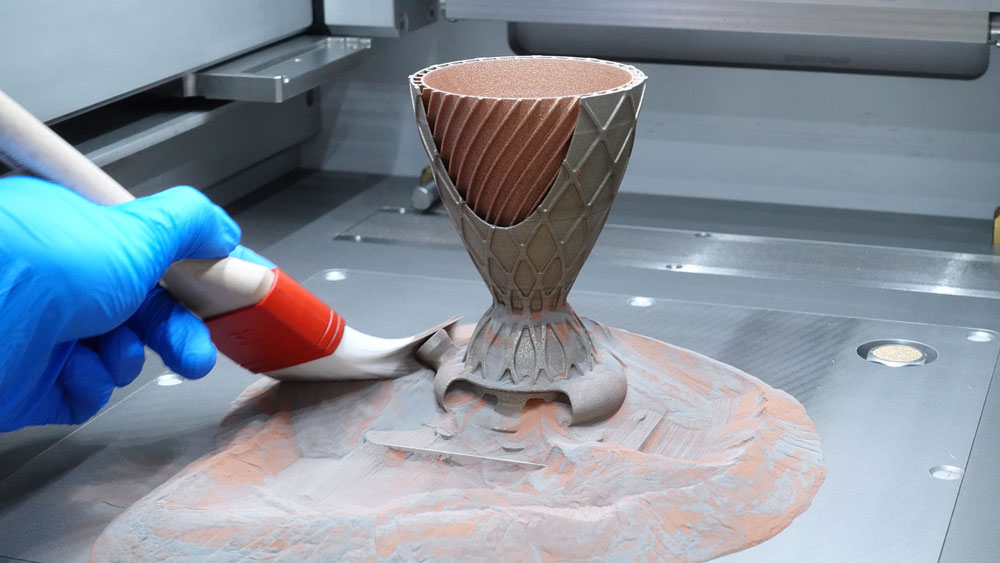

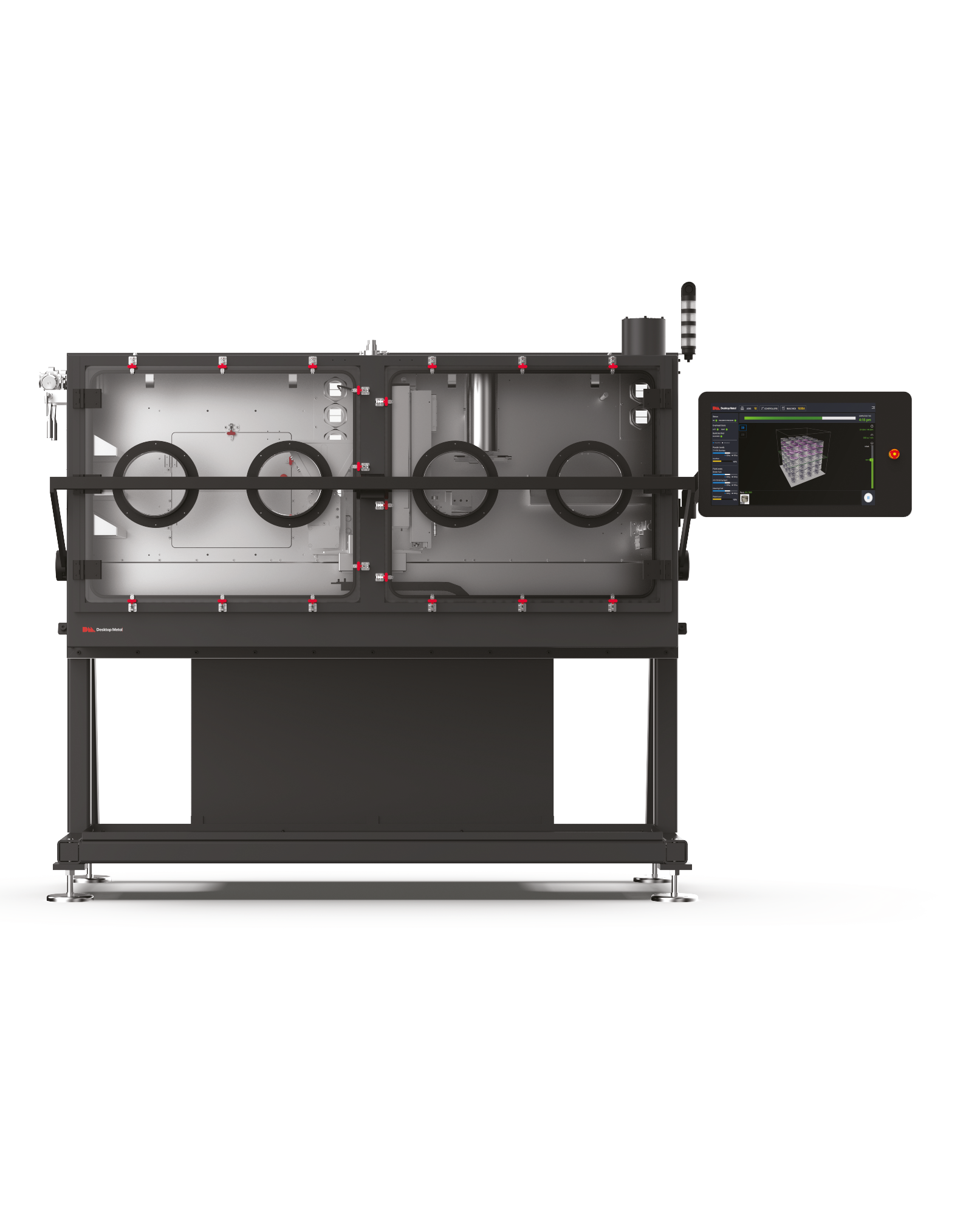

Metal Binder Jetting

Das Metal Binder Jetting als sinterbasierte AM-Technologie ist besonders für die Herstellung kleiner Bauteile in größerer Stückzahl geeignet. Zudem lassen sich aufgrund des Sinterprozesses Materialien verarbeiten, die durch schmelz- oder schweißbasierte Verfahren nicht verarbeitbar sind. Der Fokus wird in diesem Bereich auf Stähle und Hartmetalle gelegt.