3D-Sanddruck für die Gießerei – was ist Binderjetting?

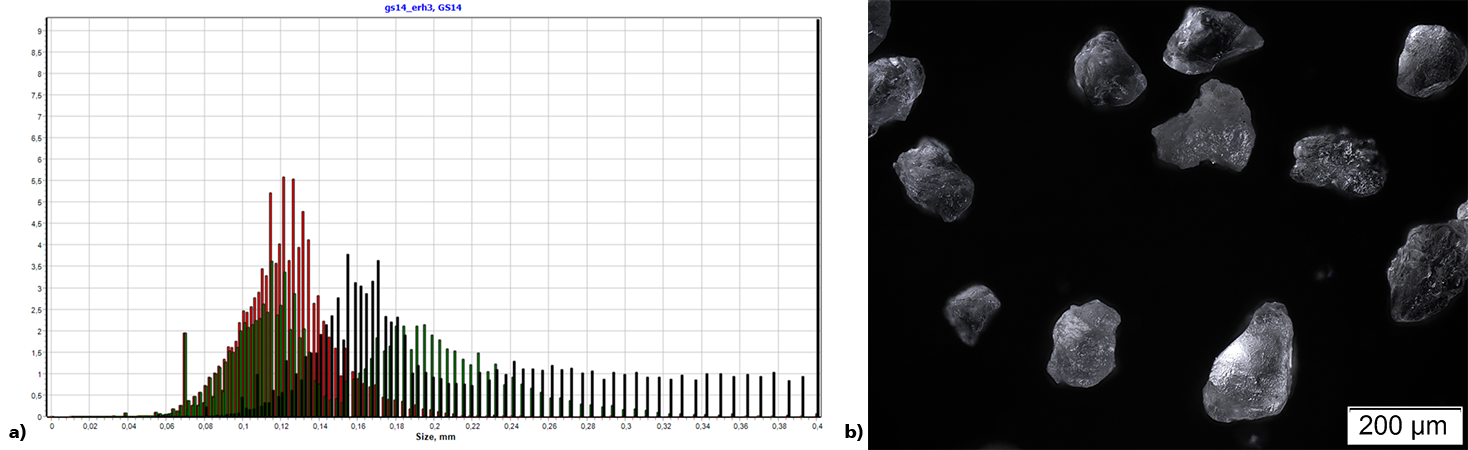

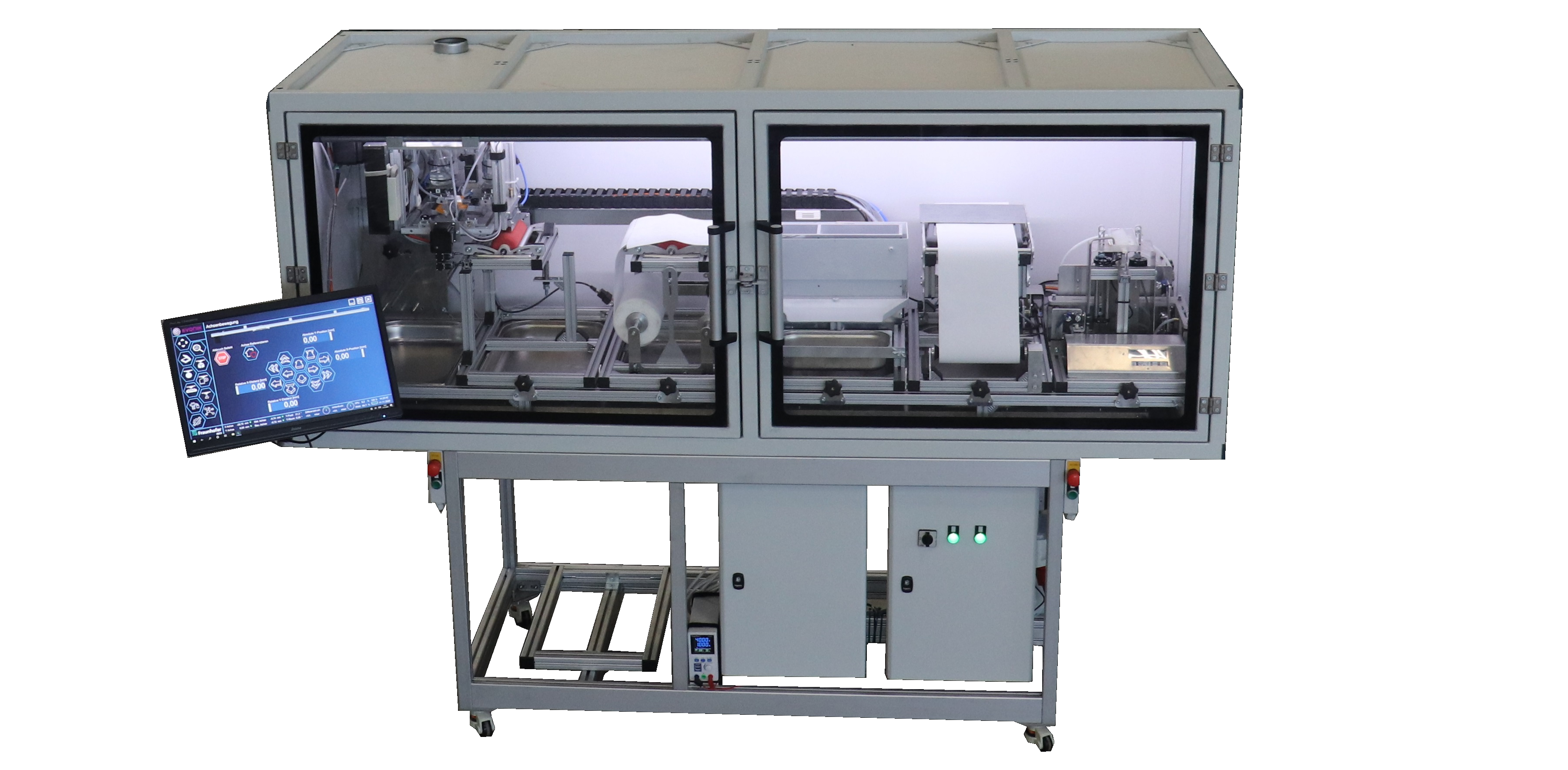

Die Binderjetting-Technologie ist ist ein innovatives Verfahren der additiven Fertigung. Dabei wird ein Partikelmaterial, oft ein Gießerei-Sand, mit einem Spezialbinder verklebt. Häufig kommt Gießerei-Sand, aber auch eine Vielzahl anderer Materialien, wie Metallpulver oder keramische Partikel, zum Einsatz. Der Binder, der in der Regel flüssig ist, kann ein Harz oder eine andere spezielle Flüssigkeit sein, die dafür sorgt, dass die Partikel miteinander verbunden werden.

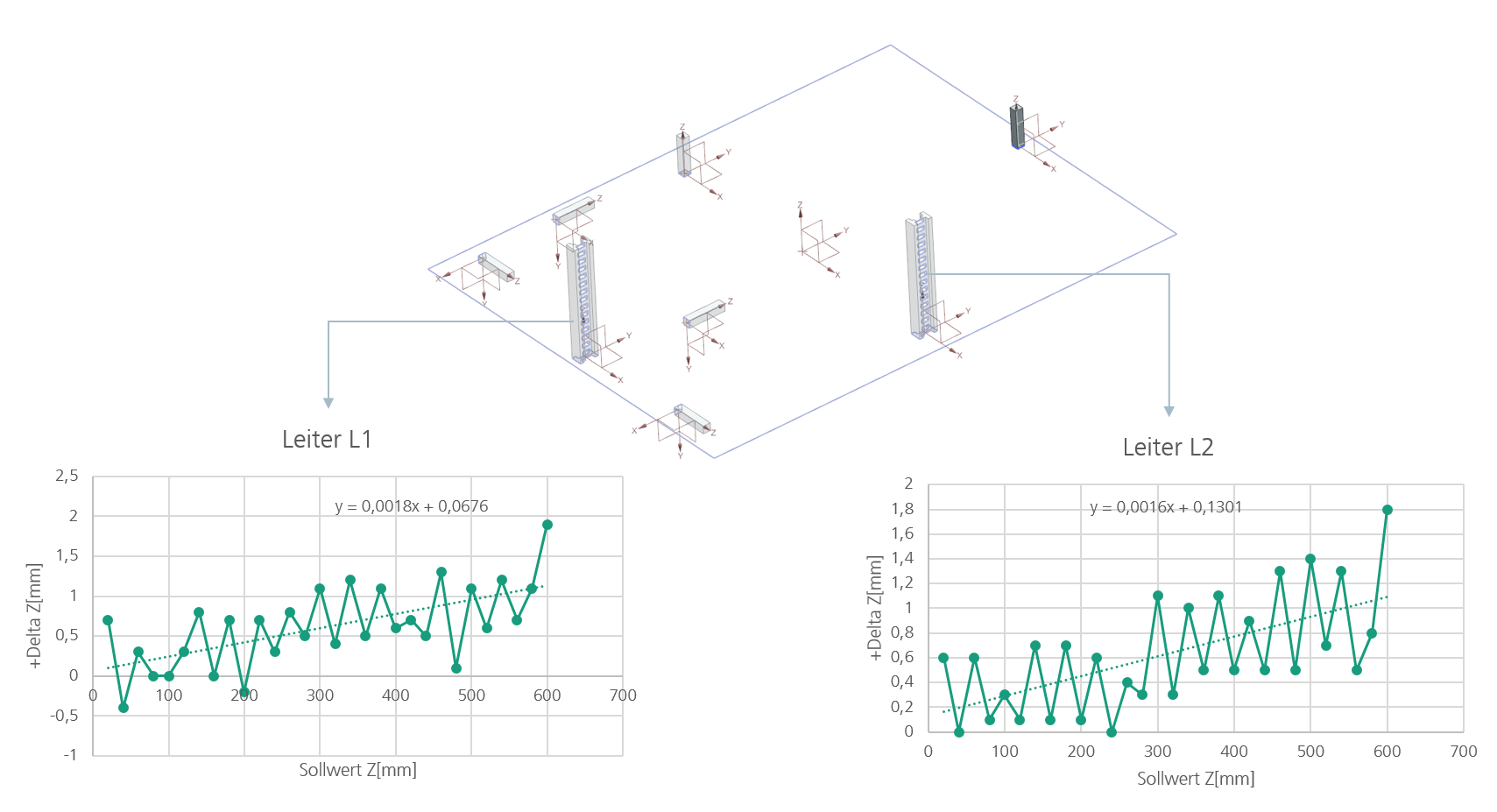

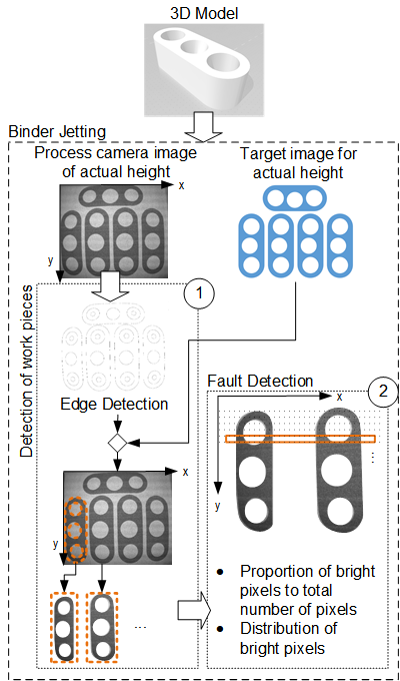

Im Prozess werden dünne Schichten aus Sand auf eine Bauplattform aufgebracht und bestimmte Bereiche entsprechend der Bauteildaten mit Binder bedruckt. Nach der Verteilung bewegt sich ein Druckkopf über die Bauplattform und sprüht den Binder auf spezifische Bereiche der Schicht. Diese Bereiche sind im Voraus durch die CAD-Daten des gewünschten Bauteils definiert, sodass der Binder nur dort aufgetragen wird, wo er benötigt wird, um die Struktur zu formen.

Nachdem der Binder aufgebracht wurde, erfolgt ein Trocknungs- oder Aushärtungsprozess, der sicherstellt, dass die verbundenen Partikel die notwendige Festigkeit erreichen. Dieser Schritt ist entscheidend, da er die strukturelle Integrität des Bauteils gewährleistet. Der gesamte Vorgang wird schichtweise wiederholt, bis das Bauteil vollständig aufgebaut ist. Nach dem Druckprozess ist eine Nachbearbeitung erforderlich, um überschüssiges Material zu entfernen und eventuell weitere Schritte zur Verfestigung oder Bearbeitung des Bauteils durchzuführen.

Vorteile der Binderjetting-Technologie

Binderjetting zeichnet sich durch eine hohe Flexibilität und Wirtschaftlichkeit aus, da komplexe Geometrien ohne den Einsatz von Werkzeugen effizient hergestellt werden können.

Technisch gesehen ermöglicht das Binderjetting eine präzise Kontrolle über die Struktur und Dichte der gedruckten Bauteile. Dies geschieht durch die gezielte Dosierung von Binder und Material, wodurch selbst filigrane Details oder komplexe Hohlräume realisiert werden können. Für die Gießerei bedeutet dies eine erhebliche Optimierung: Gussformen und Kerne können ohne konventionelle Werkzeuge oder Modelle direkt aus CAD-Daten hergestellt werden. Dies spart nicht nur Zeit, sondern reduziert auch Kosten bei der Prototypenentwicklung und bei der Produktion kleiner Serien. Gleichzeitig eröffnet die Technologie neue Freiheiten in der Bauteilgeometrie, die mit herkömmlichen Verfahren oft nicht realisierbar sind. Binderjetting wird zunehmend für den Werkzeugbau und die Herstellung maßgeschneiderter Bauteile eingesetzt.

Mehr Info

Projektbeispiele zum Binderjetting