Liquid-Metal-Printing – Entwicklung zum Gamechanger für die Additive Fertigung von Aluminiumlegierungen

Was ist Liquid-Metal-Printing?

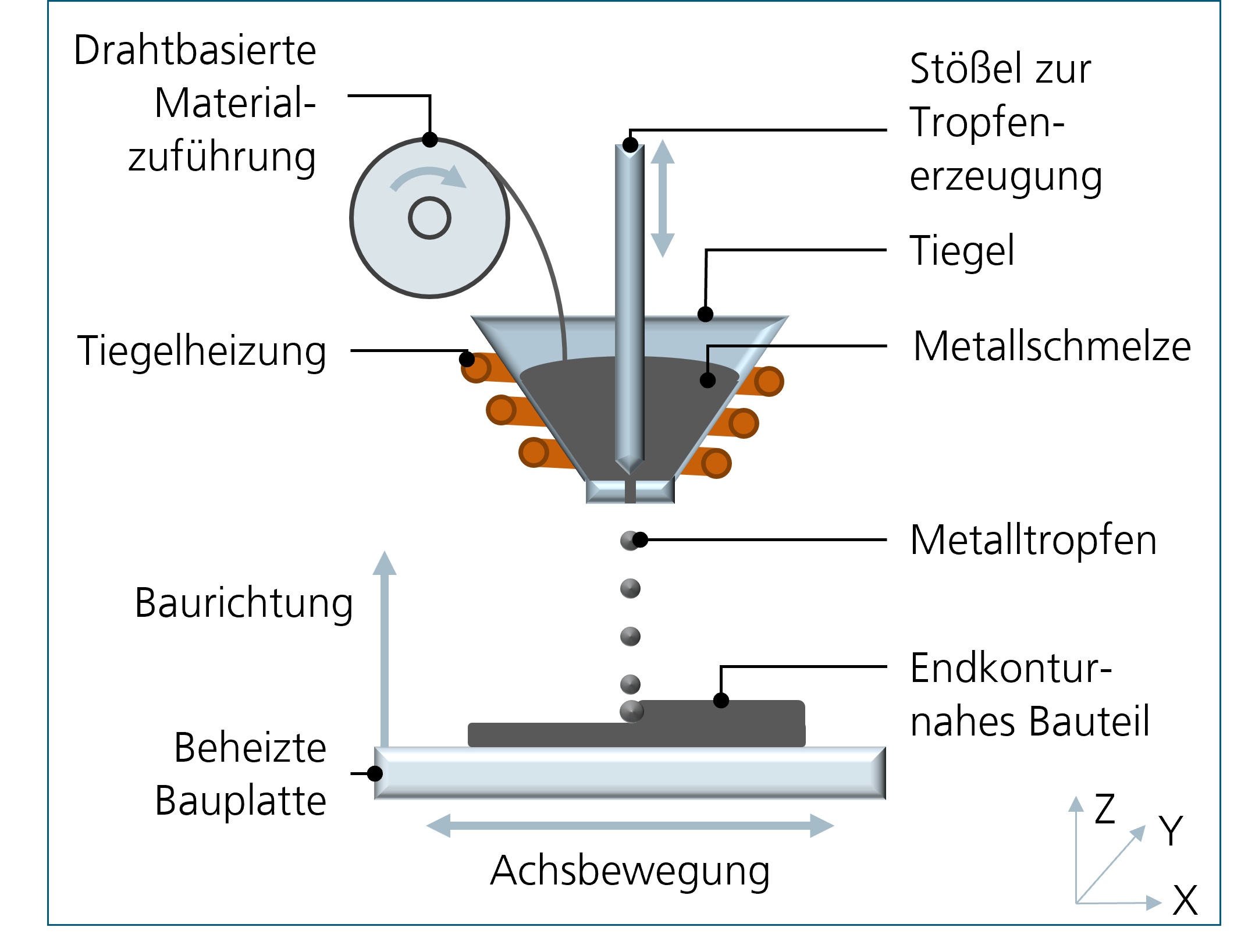

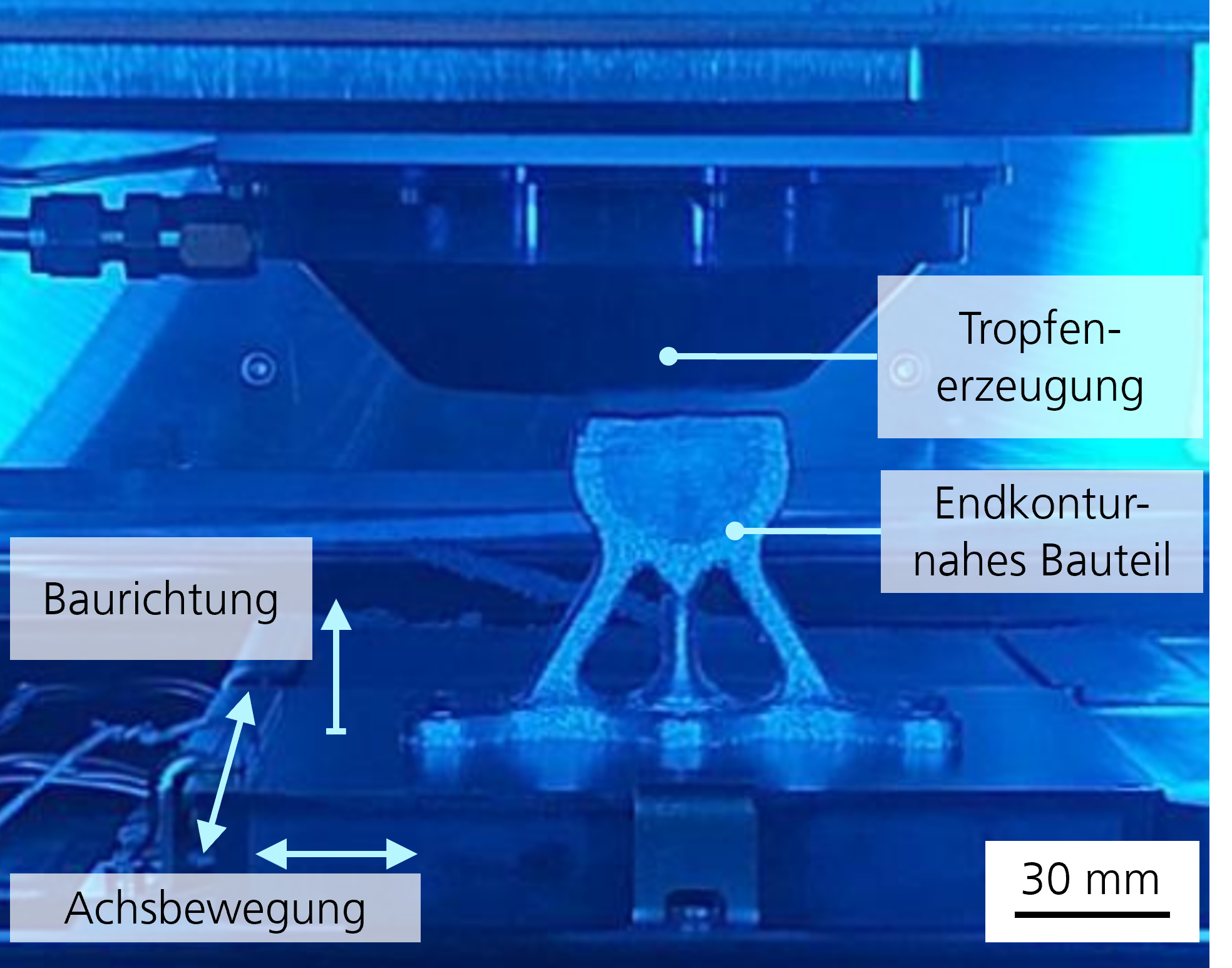

Das Liquid-Metal-Printing (LMP) ist eine noch junge, aber vielversprechende Technologie der Additiven Fertigung. Die Besonderheit des Verfahrens ist, dass der Werkstoff in Drahtform zugeführt wird und der Materialauftrag tropfenweise in einem Mikrogießprozess erfolgt.

Das Liquid-Metal-Printing-Verfahren gehört zur Gruppe der metallbasierten additiven Fertigungsverfahren, bei denen Bauteile durch einen sich wiederholenden Materialauftrag schichtweise aufgebaut werden. Im Gegensatz zu den meisten schweißbasierten Verfahren benötigt das Liquid-Metal-Printing keine Strahlquelle zum Aufschmelzen des Werkstoffs, da das Material geschmolzen und tropfenweise aufgebracht wird. Der Aufbau der Bauteile erfolgt durch den Materialauftrag in Baurichtung in Verbindung mit einem hochpräzise verfahrenden Kreuztisch.