Hochauflösende Zeilenkameras und Wirbelstromsensoren machen Defekte auf Carbonfasern sichtbar

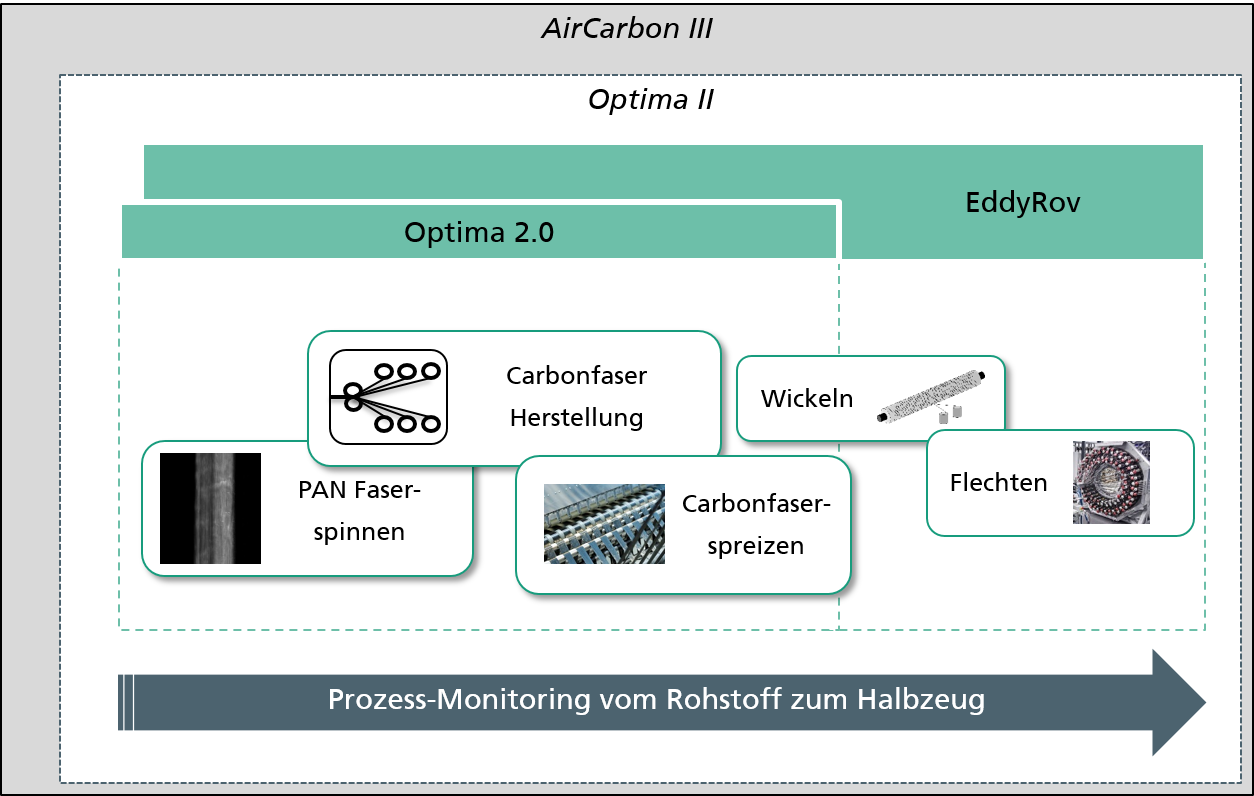

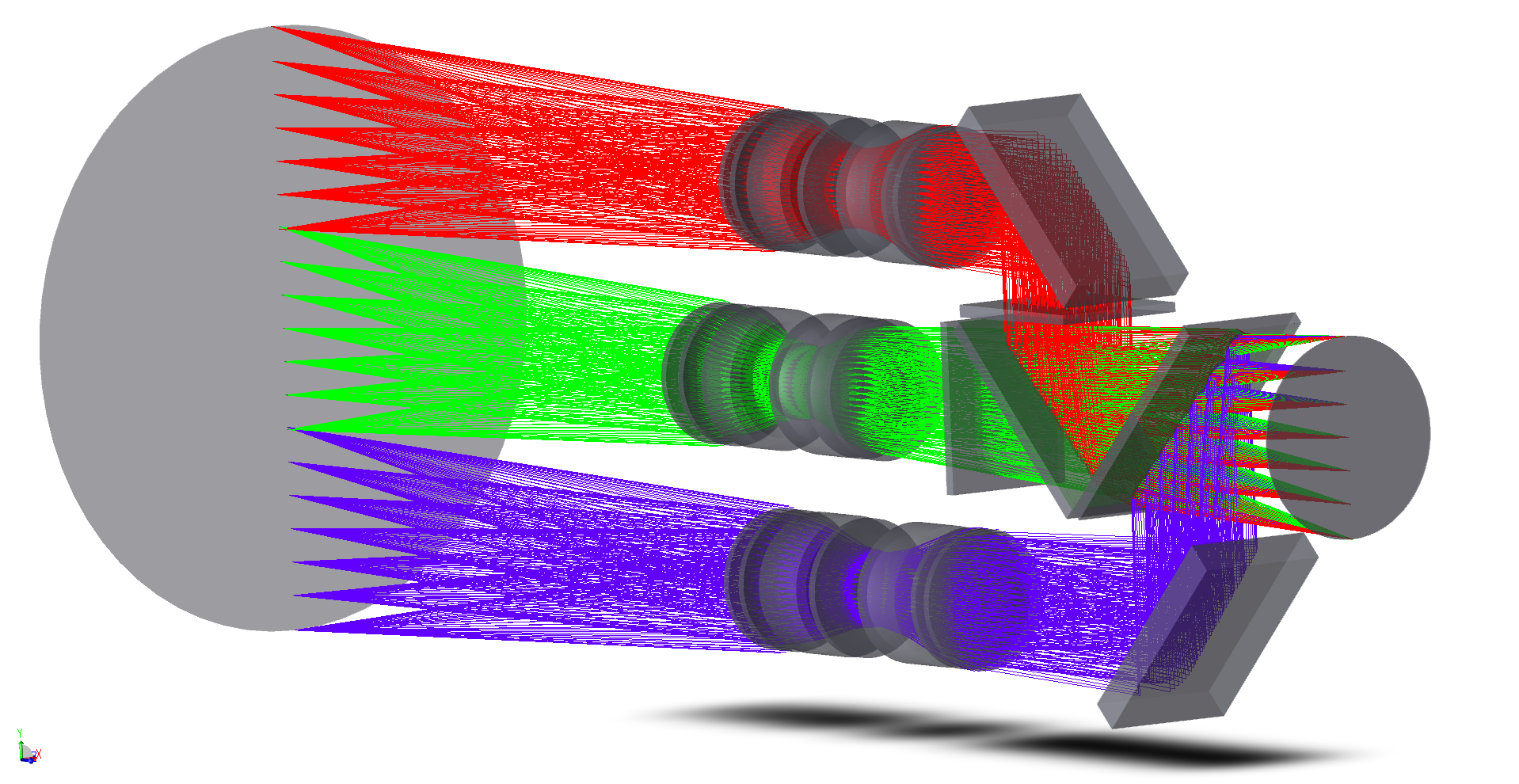

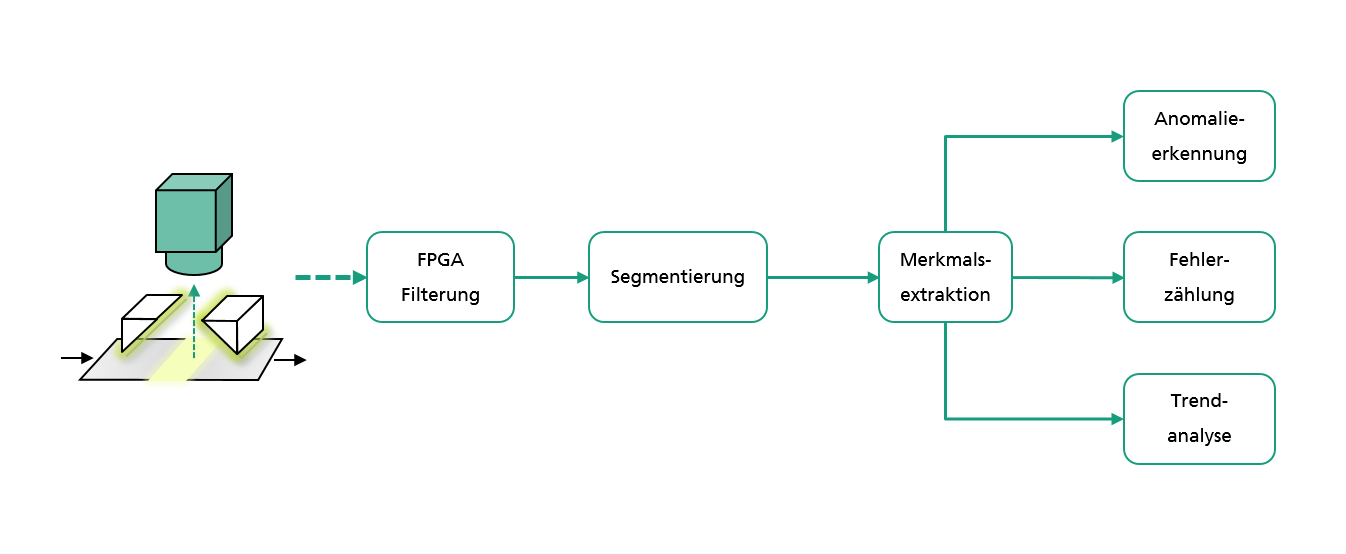

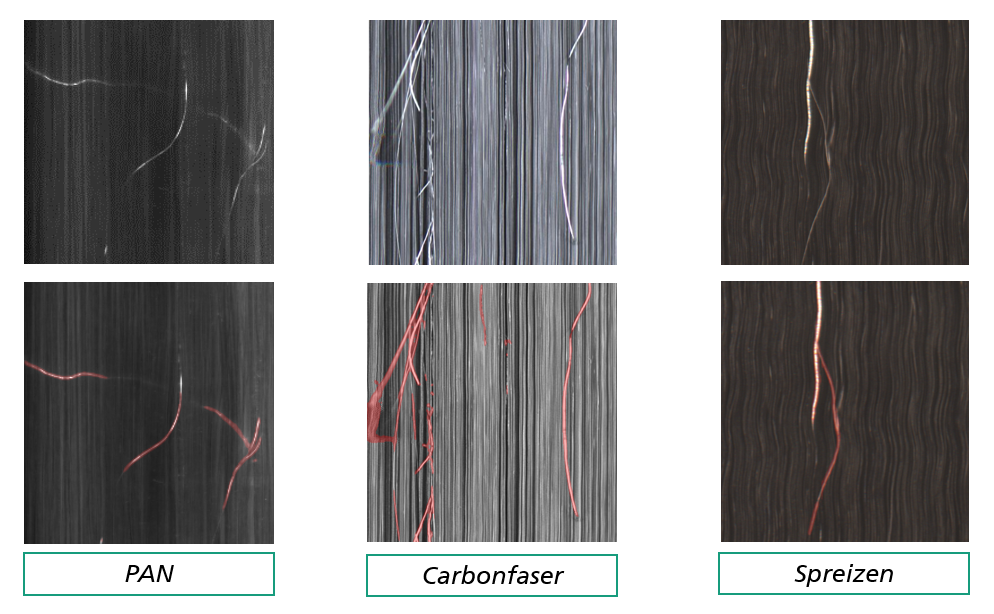

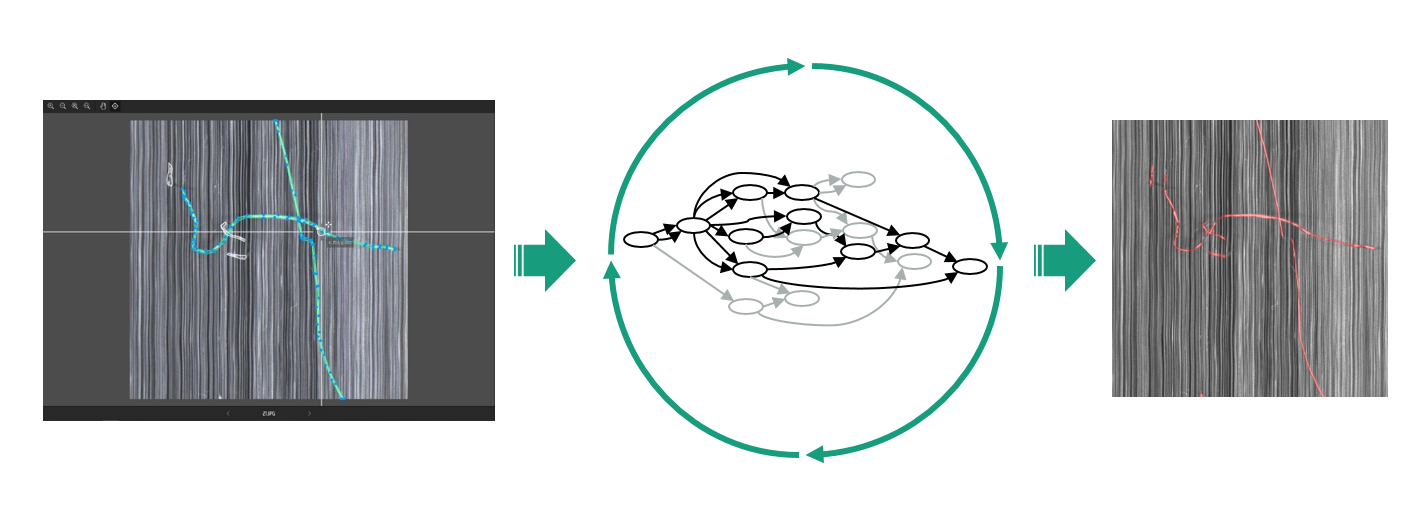

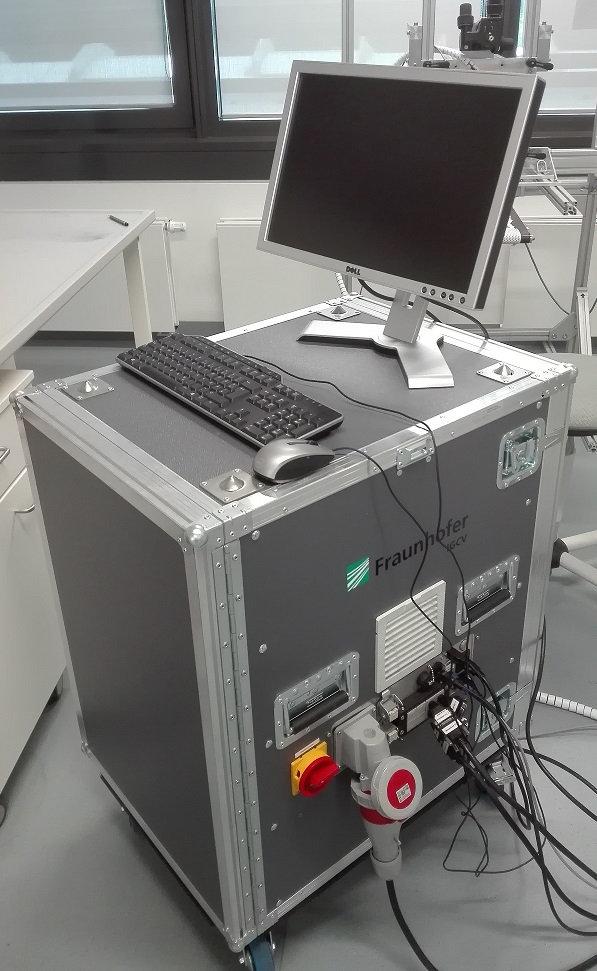

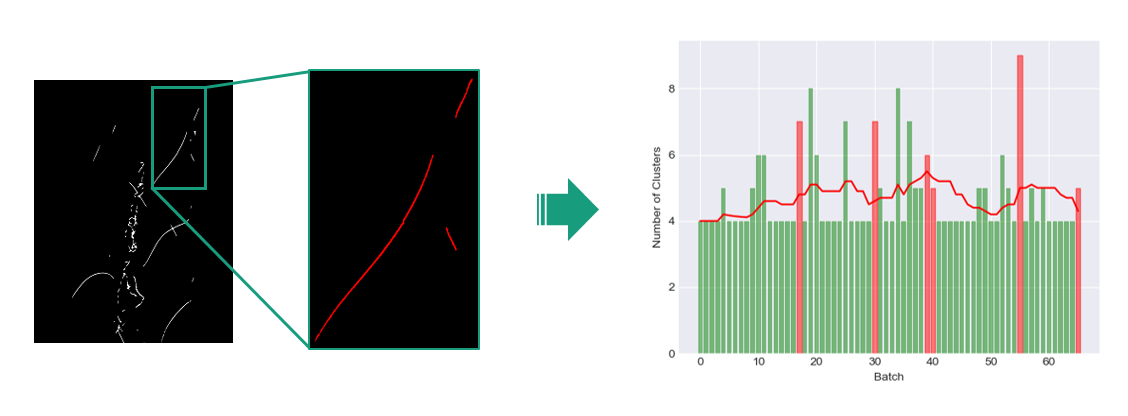

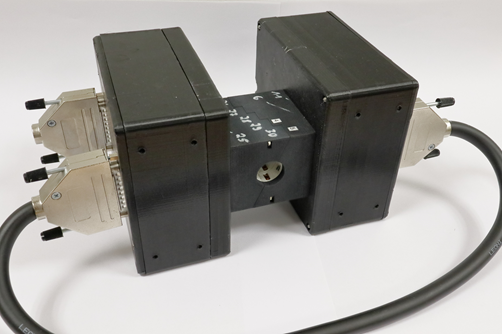

Die Faserqualität in der Produktion wird nach wie vor größtenteils manuell beurteilt – ein Vorgang, der mit Fehlern verbunden sein kann. In den aufeinander folgenden Projekten AirCarbon II (2014-2016) und AirCarbon III (2018-2021) kooperiert das Fraunhofer IGCV mit den Firmen SGL Carbon GmbH und Chromasens GmbH: Gemeinsam entwickeln die Partner eine automatisierte, inline-fähige Monitoring-Lösung für die Carbonfaserherstellung und angrenzende Prozesse. Dabei kommt eine Zeilenkamera mit eigenem Optiksystem und KI-gestützte, intelligente Bildverarbeitung zum Einsatz. In Zusammenarbeit mit dem Fraunhofer IKTS wird die Wirbelstromtechnologie für die Beurteilung der Roving-Qualität weiterentwickelt.