Continuous Fiber Tailoring am Fraunhofer IGCV

Carbonfaserverstärkte Kunststoffe (CFK) besitzen ein hervorragendes Leichtbaupotenzial. In der Automobilindustrie ist aufgrund der damit einhergehenden Kraftstoffeinsparung bzw. Erhöhung der Reichweite (E-Mobilität) und Steigerung der Fahragilität ein stetiges Wachstum beim Einsatz dieser Materialien für Strukturbauteile zu erwarten. Die Herstellung ist jedoch sehr kostenintensiv, da die Produktion je nach Bauteil und Fertigungsverfahren, mit einem hohen Anteil an Materialverschnitt oder mit der Nutzung von sehr kostenintensiven Faserhalbzeugen verbunden ist.

Ein weiterer limitierender Faktor ist die begrenzte Automatisierung der Fertigungsprozesse. Insbesondere für Preform-LCM-Verfahren, die in der Automobilindustrie besonders stark eingesetzt werden, ist das Preforming oftmals mit einem hohen Arbeitsaufwand verbunden, da das jeweilige Ausgangsmaterial zunächst zugeschnitten, orientiert und gestapelt werden muss. Als Preform wird die endkonturnahe, dreidimensionale und trockene Verstärkungsstruktur bezeichnet, die anschließend in einem Infiltrationsverfahren durchtränkt wird. Beim Preforming können bis zu 50% der Bauteilkosten verursacht werden, wodurch dieser Prozessschritt ein großes Potenzial zur Prozesseffizienzsteigerung sowie zur Reduzierung der Gesamtbauteilkosten bietet. Aus diesem Grund wurde am Fraunhofer IGCV das Continuous Fiber Tailoring Verfahren entwickelt, welches die kostengünstige und hochautomatisierbare Herstellung endkonturnaher Preforms für den hochvolumigen Einsatz von CFK-Strukturen ermöglicht.

Die Technologie hinter dem Continuous Fiber Tailoring

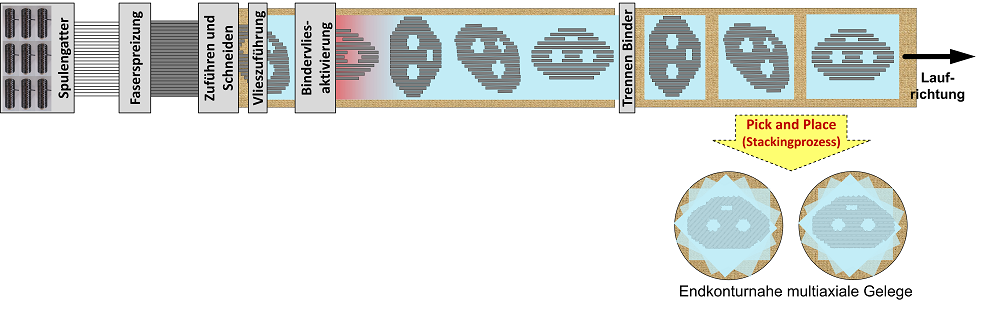

Für die kostengünstige und automatisierte Herstellung von endkonturnahen Preforms mittels des Continuous Fiber Tailoring werden zunächst eine der Bauteilgröße angepasste Anzahl an parallel verlaufenden Rovings von einem Gatter abgezogen und auf eine homogene Breite mit definiertem Flächengewicht gespreizt. Ein speziell entwickeltes Förder- und Schneidsystem führt die gespreizten Fasern individuell mit hoher Geschwindigkeit einem kontinuierlich laufenden Förderband zu. Das Fördern und Schneiden erfolgt entsprechend der zweidimensional abgewickelten Geometrie des herzustellenden Bauteils (inklusive möglicher Aussparungen) sowie der vorgesehenen Faserorientierung als unidirektionale (UD-) Lagen. Auf dem Förderband folgt das Aufbringen und Aktivieren eines Bindermaterials, wodurch die einzelnen Rovings in ihrer Position zueinander fixiert werden. Vom laufenden Förderband können die hergestellten binderfixierten UD-Lagen anschließend mit einem Pick and Place Prozess absortiert, dem Lagenaufbau entsprechend durch Rotation gestapelt und dreidimensional umgeformt werden.