Effiziente Gesamtprozesskette zur Herstellung von integralen, thermoplastischen Composite Flugzeugspanten

Composite-Strukturen können heute hinsichtlich Herstellungskosten und Zykluszeiten noch nicht mit einer konventionellen Metallbauweise konkurrieren. Daher soll im Projekt OSFIT eine kosteneffiziente Prozesskette für Composite-Flugzeugspante mit kurzen Zykluszeiten realisiert werden.

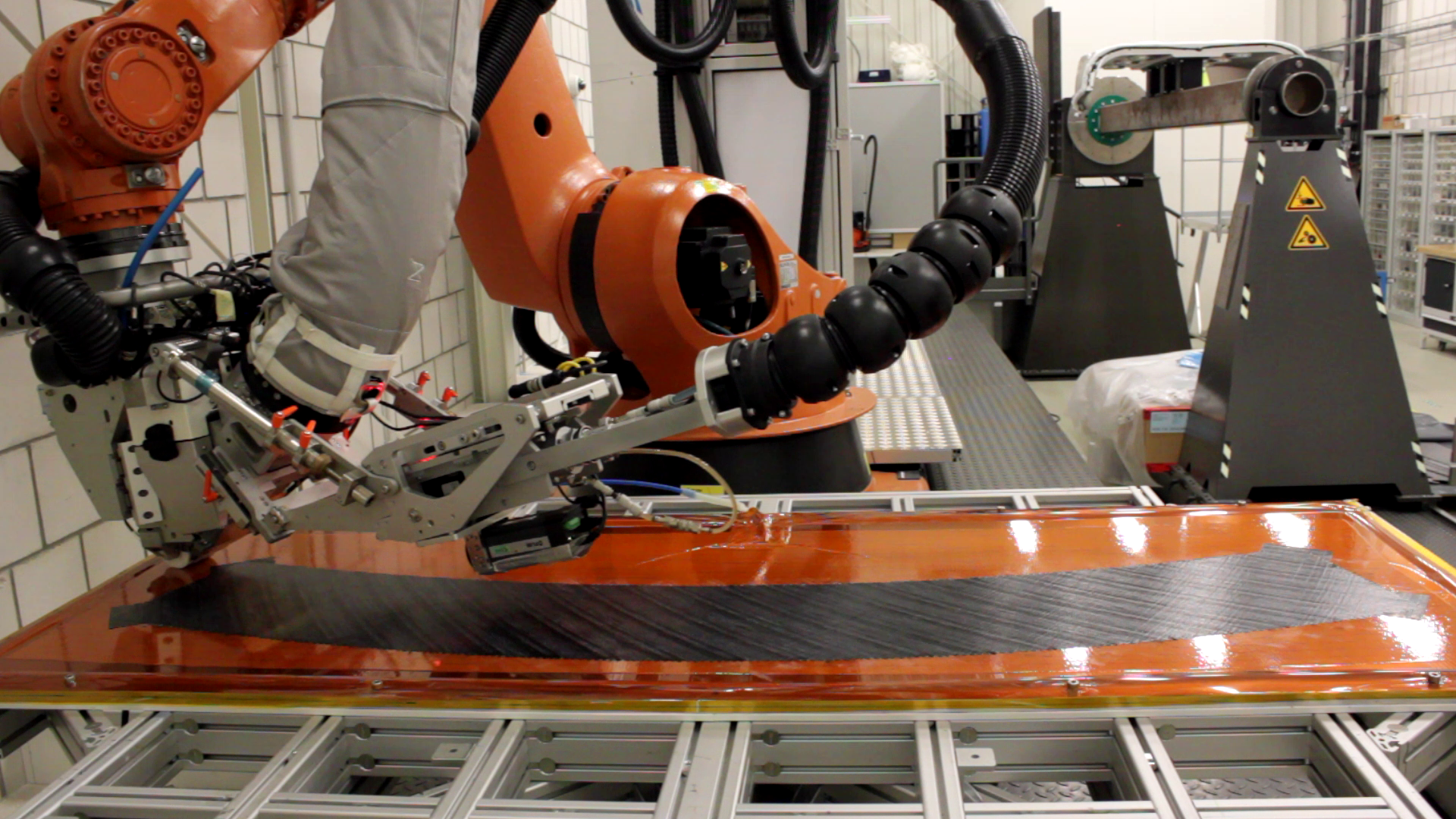

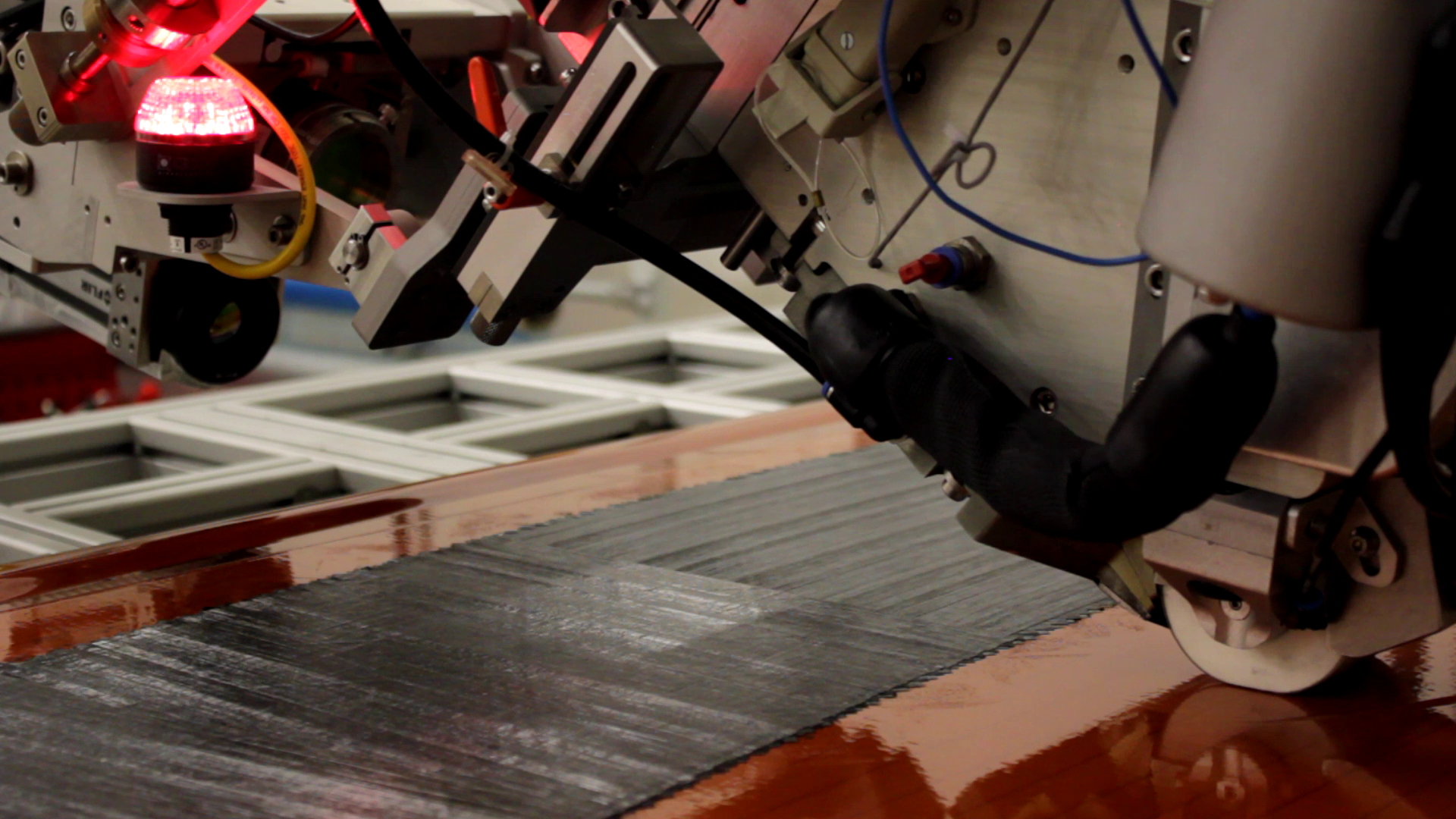

Das Verbundprojekt OSFIT »One-Shot-Fully-Integrated-Thermoplastic-Frame« (FKZ: 20W1706D) umfasst die Entwicklung einer serientauglichen Gesamtprozesskette für einen Composite Flugzeugspant mit thermoplastischer Matrix.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyVideo OSFIT: One-Shot-Fully-Integrated-Thermoplastic-Frame