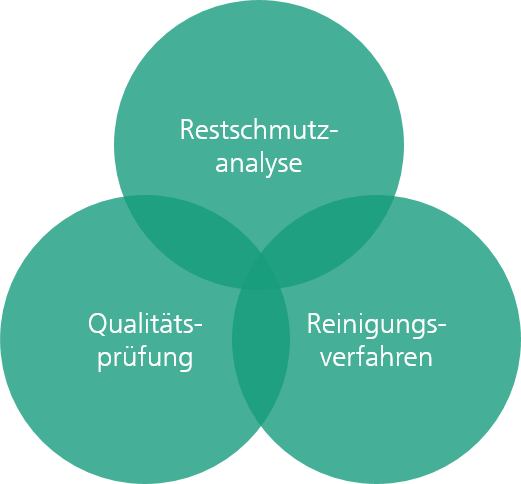

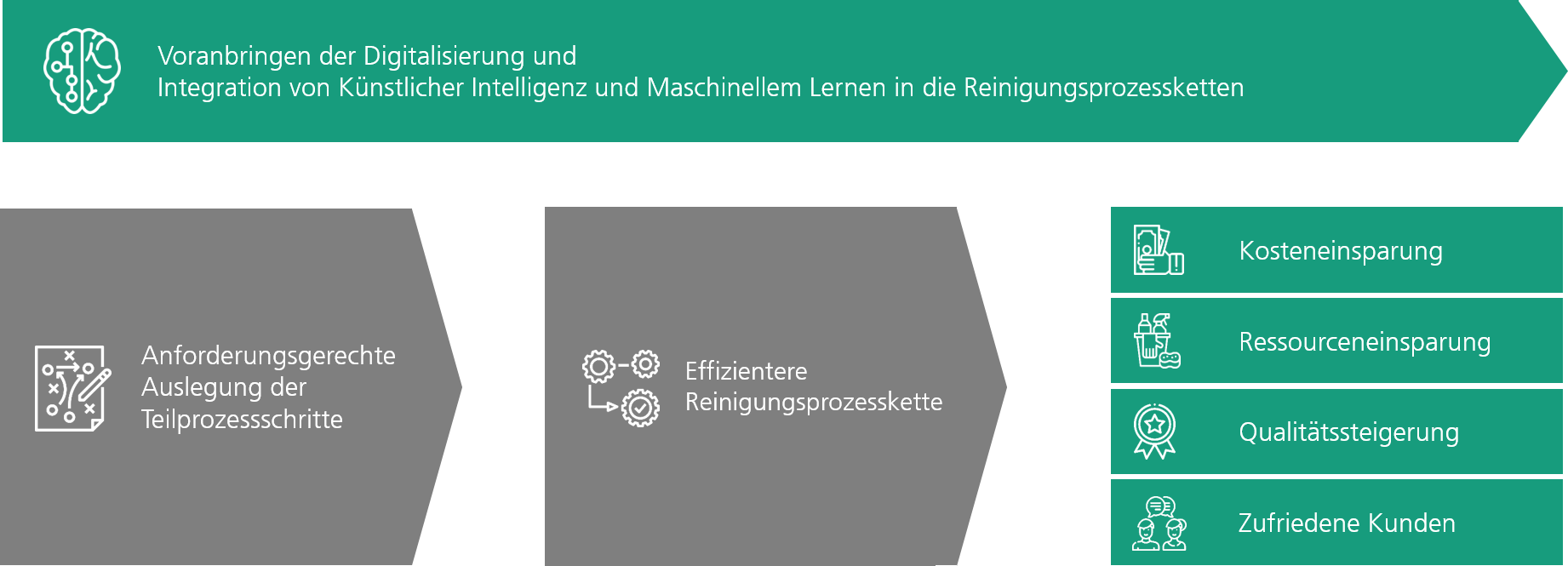

Technische Sauberkeit wird nicht zuletzt aufgrund der stetig zunehmenden Komplexität von Produktionsabläufen immer wichtiger. Ein Bauteil wird als »technisch sauber« bezeichnet, wenn es einen ausreichend geringen Verunreinigungsgrad aufweist. Dafür werden unerwünschte Stoffe (Verunreinigungen) überprüft und bis zu einem erforderlichen, vereinbarten oder möglichen Grad von der Oberfläche der Werkstücke entfernt. Ebenso wird der Zustand des Bauteils genau erfasst. Verunreinigungen, die während der Produktion auftreten, können sowohl partikulär aber auch filmisch sein. Beispiele hierfür sind Partikel, Chemikalien, Öle, Fette, Späne, Fasern, Oxide, Rost oder Zunder.

Sowohl die technische Sauberkeit als auch die zerstörungsfreie Prüfung haben in den letzten Jahren in der produzierenden Industrie zunehmend an Bedeutung gewonnen. Bei der zerstörungsfreien Prüfung wird die Qualität eines Bauteils geprüft, ohne das Werkstück zu beschädigen oder zu zerstören. Dadurch können fehlerhafte Bauteile schnell erkannt und rechtzeitig aus dem weiteren Verarbeitungsprozess geschleust werden. Beide Verfahren nehmen inzwischen eine sehr wichtige und erfolgsbestimmende Rolle ein und erfahren permanent steigende Beachtung.