Ressourceneffizienz durch Wiederaufbereitung von Nutzfahrzeugkomponenten

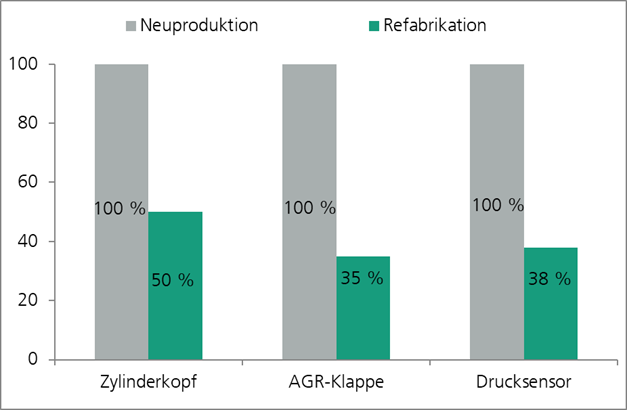

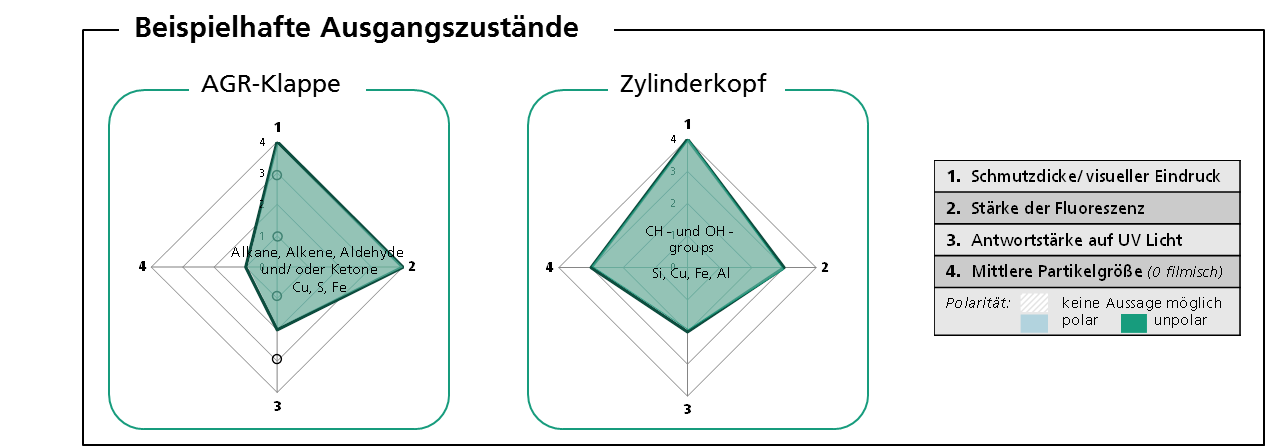

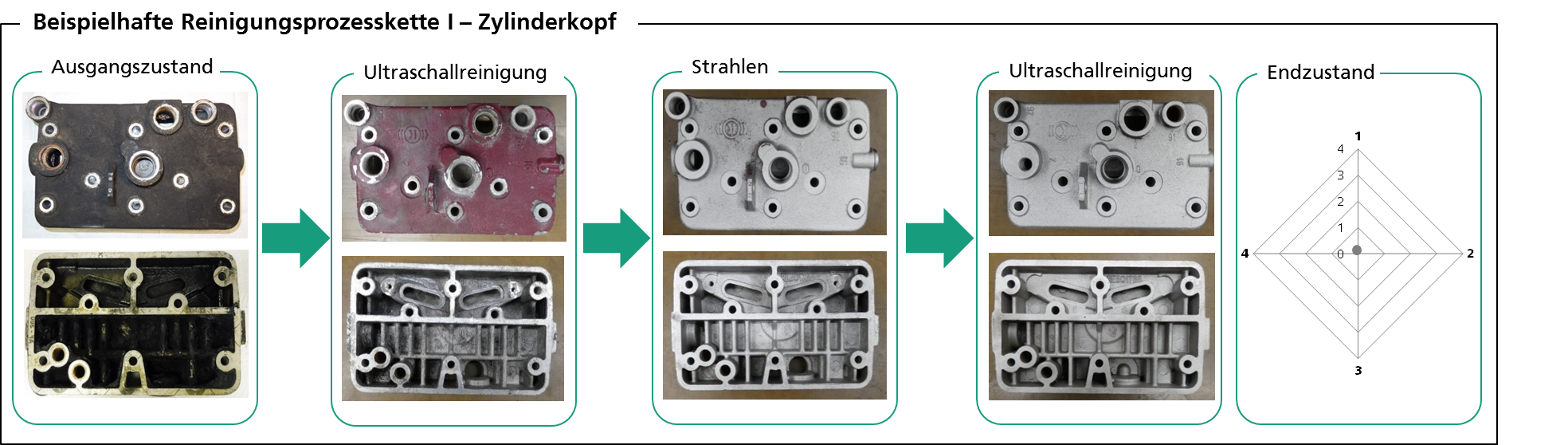

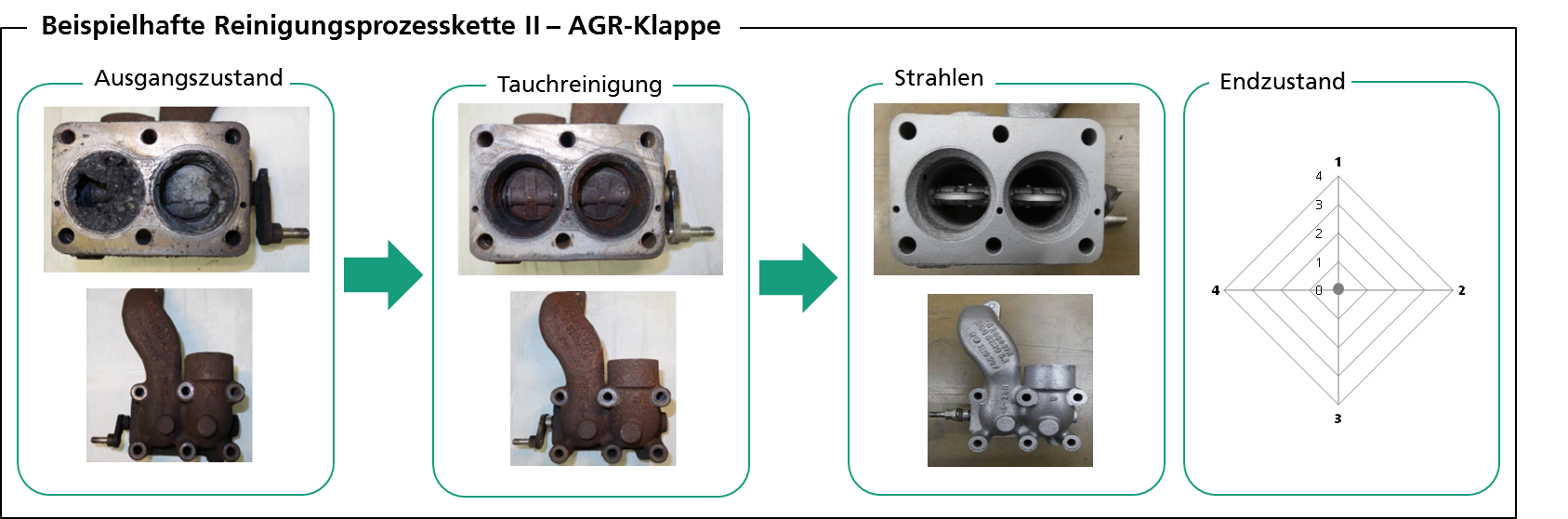

Zur Steigerung der Ressourceneffizienz entlang der gesamten Prozesskette in der Produktionstechnik ist eine bedarfsgerechte Auslegung von Reinigungsprozessen von essenzieller Bedeutung. Durch die Refabrikation von Altteilen, wie beispielsweise Kompressoren-Zylinderköpfe, AGR-Klappen-Module und Drucksensoren des Bremssteuergeräts, können die Kosten im Vergleich zur Neuproduktion um 50 bis 65 Prozent reduziert werden. Die Regeneration kann deshalb als eine der nachhaltigsten Formen des Recyclings betrachtet werden.