Höhere Qualität, mehr Produktivität, weniger Ausschuss

Die Batterieproduktion und Methoden der künstlichen Intelligenz (KI) sind zwei Schlüsseltechnologien, die den Wirtschaftsstandort Deutschland in den kommenden Jahren weiter prägen. Beides verbindet Christoph Berger mit seiner Forschung zu intelligenten Batteriezellen. Der leitende wissenschaftliche Mitarbeiter für Batterietechnik des Fraunhofer-Instituts für Gießerei-, Composite- und Verarbeitungstechnik IGCV untersucht, wie sich Produktionsprozesse bei der Assemblierung auf die Batteriequalität auswirken. Im Interview spricht er über die Zukunft der Batterie und sein Forschungsprojekt »KIproBatt«.

Herr Berger, Sie leiten am Fraunhofer IGCV das Team, das sich mit Produktionsprozessen für nachhaltige Mobilitätslösungen beschäftigt. Warum genau ist die Forschung an Batteriezellen so wichtig?

Dass die Batteriezellenforschung bundesweit immer bedeutender wird, erkennt man daran, wie viele Förderungen der Bund momentan vergibt. Was aber noch wichtiger ist: Aktuell entstehen in Deutschland immens viele Fabriken, die Batteriezellen fertigen; weitere Neubauten sind geplant. Akteure sind hier beispielsweise VW, Tesla und CATL. In vielen Bundesländern wird derzeit auf Hochtouren geforscht und das ist auch richtig so. Die gemeinsame Vernetzung ist in diesem Bereich besonders wertvoll, denn alle Forschenden haben unterschiedliche Konzepte. Das vervielfältigt die Möglichkeiten, unsere Forschung in die Lehre, in Unternehmen und verschiedene Projekte zu bringen. Wir unterstützen beispielsweise die Forschungsfabrik für Batteriezellen in Münster. Am Ende soll dieser Wissensaufbau lokal in der Industrie ankommen – mit effizienteren und qualitativ hochwertigen Batteriezellen.

Wie kommt die Förderung konkret in der Forschung an?

Aufgegliedert wird das Ganze dann natürlich in unterschiedliche Projekte, in denen wir die verschiedenen Kompetenzen bündeln. Gerade fiel zum Beispiel der Startschuss zu unserem neuen Projekt »KIproBatt – Intelligente Batteriezellfertigung mit KI-gestütztem Prozessmonitoring auf Basis einer generischen Systemarchitektur«. Das Konsortium nahm sogar zwei Tage vor dem offiziellen Projektstart mit dem Kick-off die Arbeit auf – Corona-bedingt haben wir uns online getroffen, um den Grundstein für eine erfolgreiche Projektdurchführung zu legen.

In welchem Rahmen findet das Projekt statt?

Unser Förderprojekt wird vom Bundesministerium für Bildung und Forschung unterstützt und vom Projektträger Jülich (PtJ) betreut. Auch hier arbeitet das Fraunhofer IGCV eng mit anderen Forschungseinrichtungen zusammen: mit dem Fraunhofer-Institut für Silicatforschung ISC, der Technischen Hochschule Aschaffenburg sowie der Universität Bayreuth.

Was genau ist das Ziel dieses neuen Projekts?

Wir wollen vor allem die nationale Zellproduktion unterstützen. Für den Wirtschaftsstandort Deutschland sind die Batterieproduktion sowie die Nutzung von Methoden der künstlichen Intelligenz (KI) Schlüsseltechnologien. Die Fertigung muss dabei noch produktiver werden. Wie? Indem ein Unternehmen seine Produktion digitalisiert und KI-basierte Methoden einsetzt. Im Rahmen unseres Projektes »KIproBatt« streben wir also gezielt Fortschritte in der Digitalisierung und bei der statistischen Datenauswertung an – unterstützt durch KI. Was wir hier lernen, möchten wir dann im Folgeprojekt einbringen, wo es darum geht, eine Pilotlinie für die Produktion von Festkörperbatterien zu konzipieren und umzusetzen.

Können Sie das etwas genauer erklären?

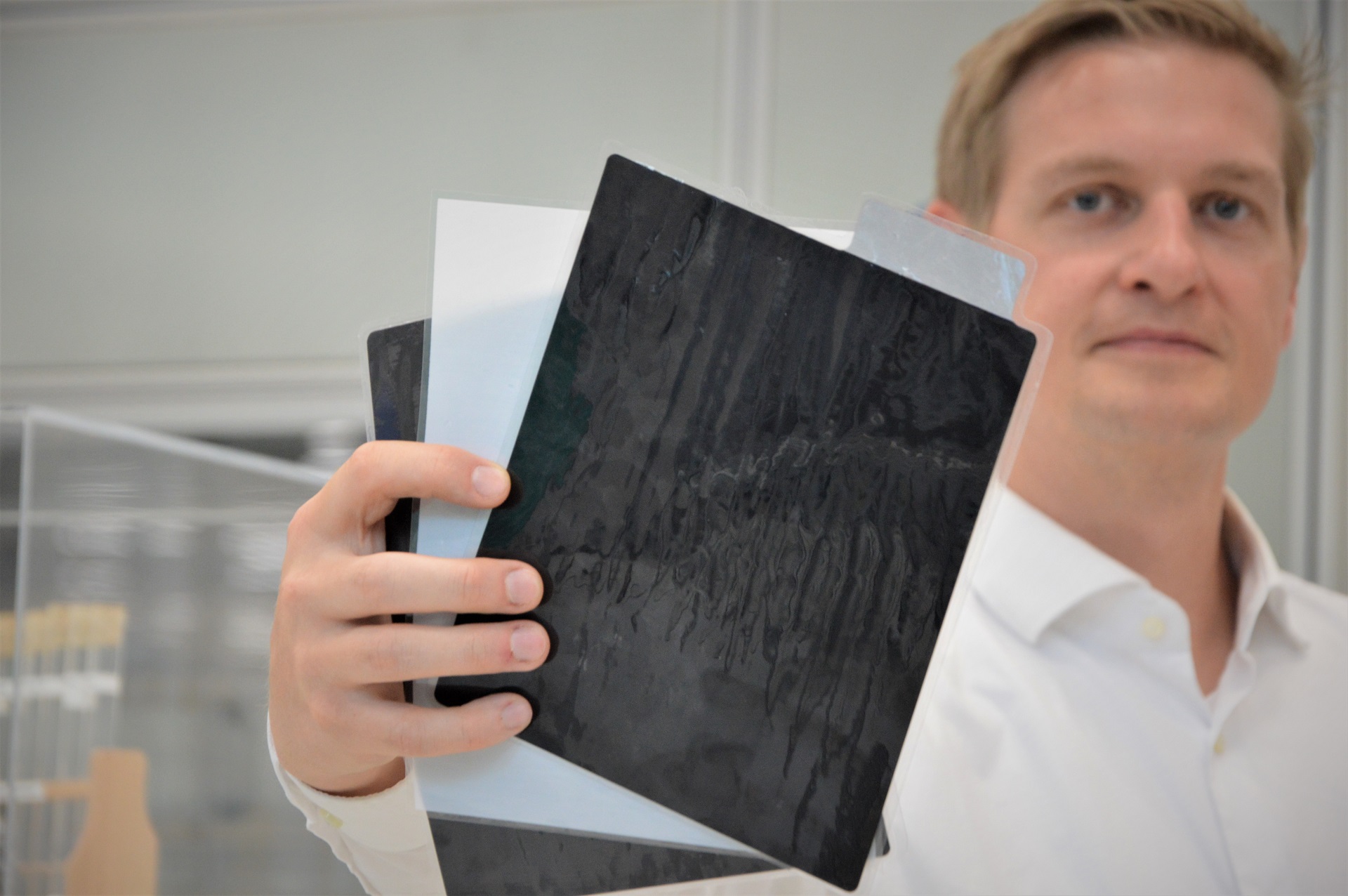

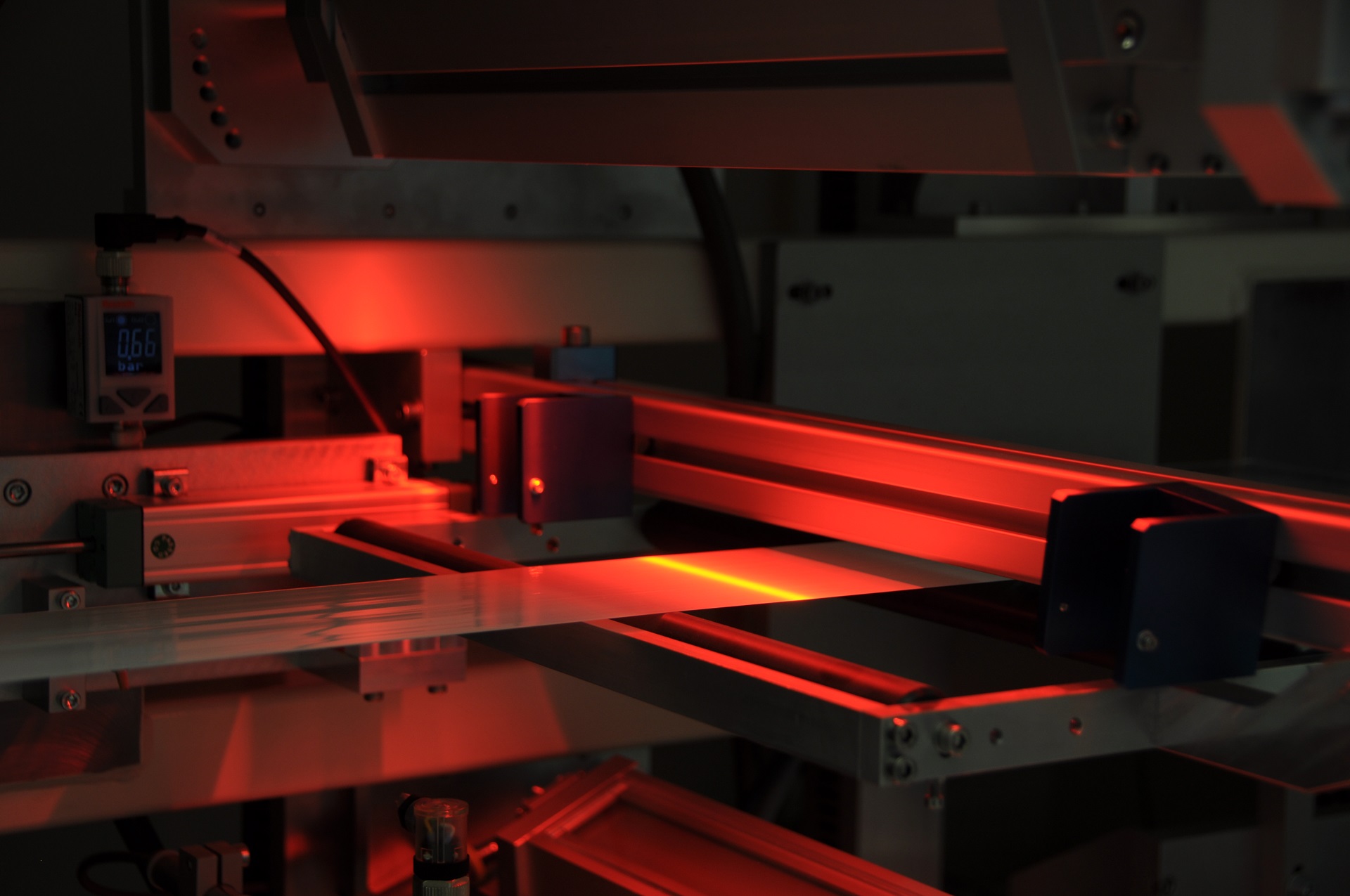

Die Anlage zur Batteriezellfertigung wird an kritischen Prozessschritten, wie dem Zellvereinzeln und -stapeln, systematisch mit Sensoren, wie Kraftmessgeräten, Wiegezellen und Kamerasystemen erweitert. Dies ist der erste Schritt, mit dem wir die Datenbasis für das Projekt erzeugen. Um Daten effizient zu erfassen, bauen wir eine Softwarearchitektur auf. Diese besteht aus Sensoren, Steuerungen und einer Vernetzung auf Grundlage des Protokolls OPC Unified Architecture (OPC OA). Um ein Benchmark zwischen den unterschiedlichen KI-Methoden durchführen zu können, fertigen wir in der aufgerüsteten Anlage Referenzchargen von Pouchzellen. Aus abstrakten Material- und Prozessmodellen lässt sich die Struktur des zentralen, ontologiegestützten Datenraums implementieren. Auch die benötigten Softwareschnittstellen zur Ein- und Ausgabe werden so umgesetzt. Mit der geschaffenen Datengrundlage können wir die Erkenntnisse über die Sensor- und Prozessdaten nutzen, um datengetriebene Modelle in der physikalisch-technischen Prozesssimulation zu definieren und daraus hybride Modelle weiterzuentwickeln (»physics based and data driven«).

Wie und wofür werden diese Modelle dann verwendet?

Wir erstellen die Modelle für einzelne Fertigungsschritte und führen sie dann zusammen in ein intelligentes, fertigungsschrittübergreifendes Ende-zu-Ende-Prozessmonitoring, bei dem der Fertigungsprozess ganzheitlich betrachtet wird. Zudem analysieren wir, inwieweit diese Modelle für den Anwendungskontext Batteriezellproduktion geeignet sind. Für eine solche Analyse implementieren wir einen Software-Demonstrator und unterziehen die Verfahren einem Benchmarking, basierend auf tatsächlichen Produktionsdaten. Außerdem leiten wir Erkenntnisse ab, die verallgemeinert werden können und bewerten das Vorgehen aus einer betriebswirtschaftlich-statistischen Perspektive.

…mit welchem Ziel?

Schlussendlich führen wir diese umfangreichen Arbeiten durch, um die Zusammenhänge zwischen einzelnen Prozessschritten und deren Produktionsparametern konkret nachvollziehen zu können. So lässt sich später mit Ende-zu-Ende-Prozessmonitoring frühzeitig erkennen, ob sich die Schwankungen von Produktionsparametern auf die Produktqualität auswirken. Wir können so beispielsweise feststellen, ob die Stapelgenauigkeit die Batteriekapazität beeinflusst.

Und damit können Sie die nationale Zellproduktion unterstützen?

Korrekt, mit dem Einsatz der KI-Technologie werden die Produktionskosten reduziert und die Produktqualität von Batteriezellen kann verbessert werden. Neben der Produktqualität können die im Projekt entwickelten KI-Modelle und -Methoden wie bereits erwähnt die Produktivität steigern. Hierzu werden die Elektrolytmenge und der Energieverbrauch je Zelle optimiert. Es wird durch die Entwicklungsarbeit sehr viel weniger Ausschuss generiert, der sonst Material-, Geometrie- und umweltbedingt entsteht. Zudem tragen wir dazu bei, dass Schnittstellen standardisiert und Daten semantisch beschrieben werden können. Durch diese Aktivität und die Entwicklungen im Projekt »KIproBatt« schafft das Fraunhofer IGCV die Voraussetzung für den konkreten Einsatz im industriellen Umfeld.

Wie würde sich ein solcher »konkreter Einsatz« Ihrer Meinung nach auswirken?

In dem stark wachsenden Markt ist die nachhaltige und rohstoffschonende Produktion eine Grundvoraussetzung. In Deutschland entstehen gerade mehr als ein Dutzend neue Produktionsstätten. Und die hier geplante Produktion kann mit den Methoden der KI noch weiter verbessert werden. Zudem ergibt sich in der Kombination beider Forschungsgebiete eine große Chance. In anderen Branchen wird oftmals die KI ausschließlich dazu verwendet, etablierte Prozesse zu optimieren. Das ist hier nicht der Fall. In unserem Projekt zielen wir insbesondere darauf ab, das bestehende Expertenwissen in Algorithmen abzubilden. Davon profitieren die Hersteller. Denn wenn es darum geht, die Produktivität bei der Zellherstellung zu erhöhen, lassen sich mithilfe von künstlicher Intelligenz einfach viel größere Schritte machen als ohne!

Vielen Dank für das Gespräch!

Letzte Änderung: