Energieeffiziente Herstellung komplexer Hochleistungsfaserverbundbauteile mittels Pultrusion, In-Line Flechten, Blasumformung und Endbearbeitung

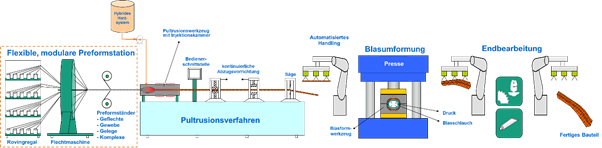

Zielsetzung des Vorhabens war die Entwicklung einer einstufigen ressourcen- und energieeffizienten sowie wirtschaftlichen Herstellungstechnologie zur Fertigung von Hochleistungsfaserverbundbauteilen komplexer Geometrie für Serienanwendungen mittlerer und hoher Stückzahl. Dies ist durch die Verkettung des Preform-Prozesses durch In-Line-Flechten mit Pultrusion, Blasumformung und Endbearbeitung realisiert worden.

- Verkettung der Fertigungsschritte: In-line Flechten, Pultrusion, Blasumformung, Endbearbeitung

- Zykluszeiten von 3 - 5 min; angestrebte Jahresstückzahlen von 50.000 bis 200.000

- Deutliche Reduzierung von Produktionsabfällen, Ausschuss und Nacharbeit

- Deutliche Reduktion der Prozesskosten gegenüber dem RTM-Prozess

Innerhalb der Projektlaufzeit konnte eine Fertigungsprozesskette im industriellen Maßstab umgesetzt werden:

- Erarbeitung eines Konzeptes für die Automatisierung der Handhabungsaufgaben und mechanische Endbearbeitung

- Optimierung der Zykluszeiten durch automatisierte Bestückung sowie online Prozessüberwachung des Aushärteverlaufs

- Fertigung von Demonstratorbauteilen