Die DRIFT-Prozessroute

Glasfasern und insbesondere Carbonfasern fungieren aufgrund ihrer hervorragenden gewichtsspezifischen mechanischen Eigenschaften als ideale Verstärkungen für Kunststoffbauteile. Um jedoch eine effektive Verstärkungswirkung zu erzielen, müssen die Fasern entlang der Hauptlastrichtung lastpfadgerecht in das Bauteil eingebettet werden. Bei traditionellen Verfahren bedarf es stets eines Trägers (z. B. eine Form oder Stützstruktur), mit der die Fasern in die gewünschte Orientierung abgelegt werden können. Dies entfällt bei der DRIFT-Technologie jedoch.

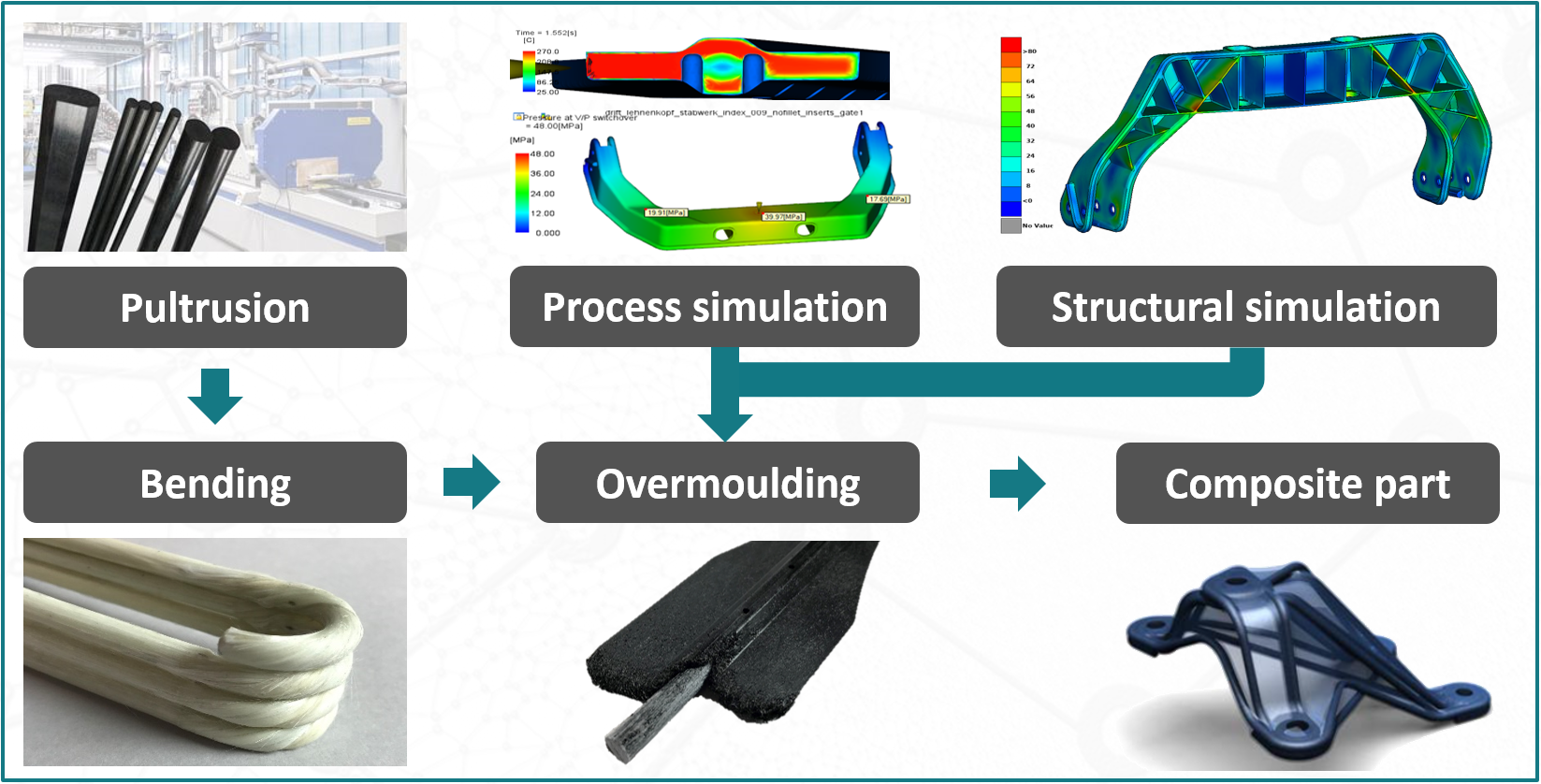

Die Besonderheit des DRIFT-Verfahrens liegt in der Kombination verschiedener bereits etablierter Verfahren, die in anderen Anwendungsbereichen bewährt sind. Die DRIFT-Technology vereint die Pultrusion, das automatisierte Biegeverfahren und den Spritzguss zu einer integrierten Gesamtprozesskette (siehe Abbildung unten). Dies ermöglicht eine synergistische Nutzung der Vorteile der Einzeltechnologien. Der Einsatz von maschinell gebogenen pultrudierten Profilen als endlosfaserverstärkte Draht-förmige Inserts ist ein zentrales Element des Verstärkungsprozesses. Durch das maschinelle Biegen kann ein nahezu beliebig gestaltbares »3D‑Carbon‑Skelett« aufgebaut werden, welches anschließend in ein Spritzguss-Werkzeug eingesetzt und umspritzt wird, um eine lastpfadgerechte Verstärkung zu erreichen.