Technologien für die effiziente Flugzeugspantproduktion

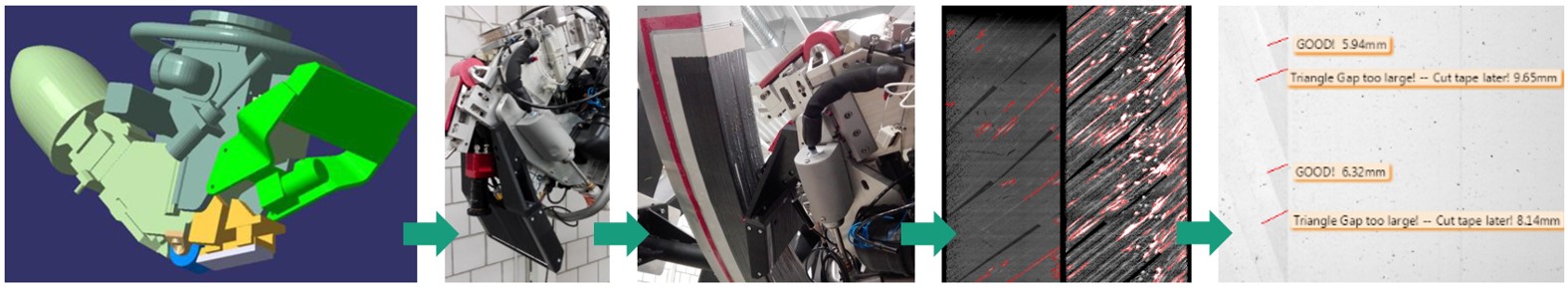

Der Automated Fiber Placement (AFP) Prozess bietet enormes Potenzial für die Entwicklung innovativer Lösungen für CFK-Bauteile. Zahlreiche vorangegangene Forschungsprojekte sprechen für den Erfolg der Technologie: beispielsweise die Fertigung von Türrahmenstrukturen des Airbus A350.

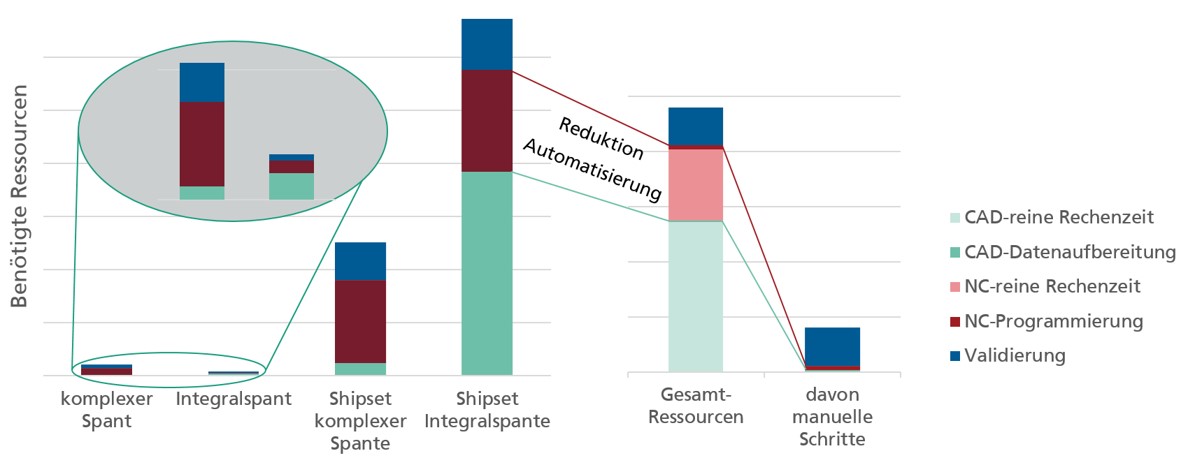

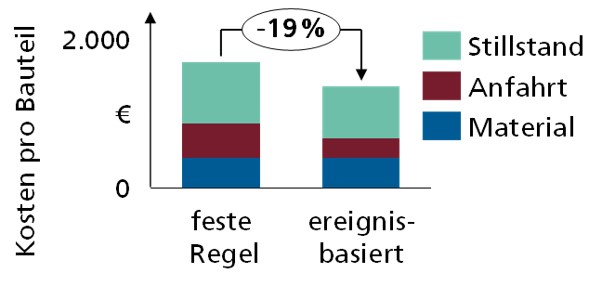

Im Engineering, in der Material- und Instandhaltung, sowie in der Qualitätskontrolle entstehen dabei jedoch Kostenpunkte, die einer deutlich breiteren Verwendung der Technologie aus wirtschaftlichen Gründen entgegenstehen. Diesen Herausforderungen widmete sich das Fraunhofer IGCV innerhalb des Verbundvorhabens »Innovative, mittelfristig implementierbare und kostensparende Lösungen für CFK-Rumpfstrukturbauteile« (IMPULS) im Luftfahrtforschungsprogramm des Bundesministeriums für Wirtschaft und Energie (FKZ 20W1526F).