Indirekte Überwachung des Kokillenschlichtzustands für Gießprozesse

Der Kokillenguss ist das zweitgrößte Produktionsverfahren im Gießereiwesen (ca. 350 kt/a). Das Verfahren ist unter anderem durch die hohen Anschaffungs- und Wartungskosten der Kokillen geprägt.

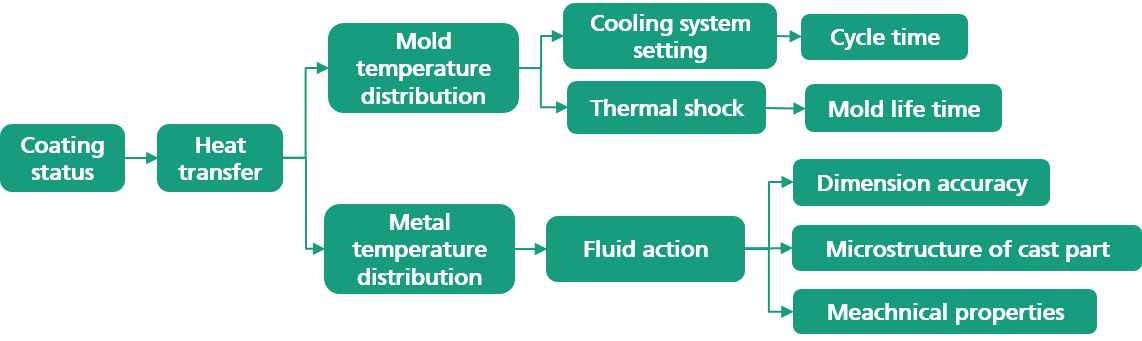

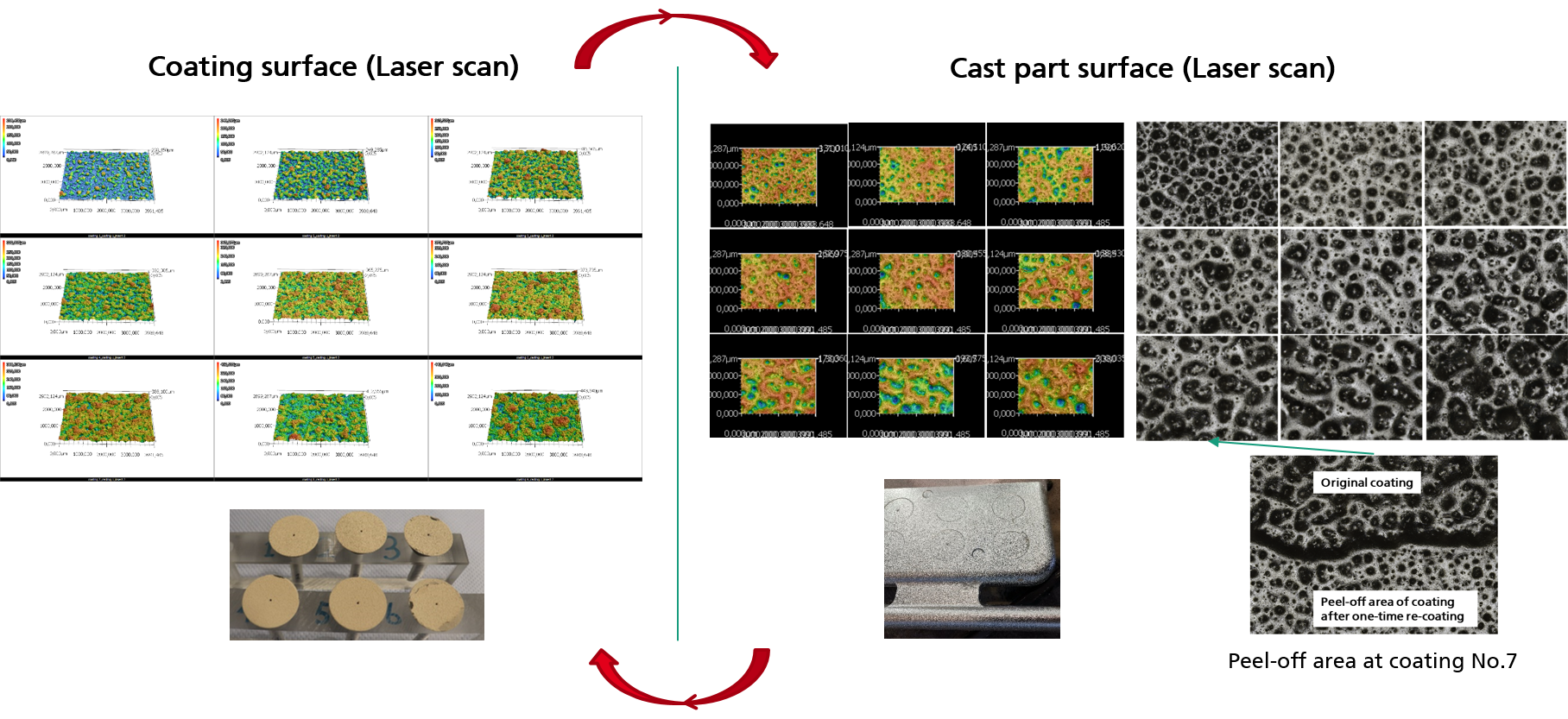

Umso wichtiger ist der Kokillenschlichtzustand. Dabei spielt die Kokillen-Standzeit eine wichtige Rolle hinsichtlich der mechanischen Qualität der Oberflächen von Gussteilen.