Unkonventionelle, reinigungsgerechte Formteilung bei indirekter Additiver Fertigung

Die indirekte Additive Fertigung bietet mit dem Drucken von Formen und Kernen einige große Vorteile, wie z.B. die Möglichkeit, sehr komplexe Geometrien zu moderaten Kosten herzustellen. Dabei ist zu beachten: Je komplexer die Gussform, desto aufwändiger gestaltet sich der anschließende Reinigungsprozess, um Sandanhaftungen zu beseitigen. Hier bietet das Schichtbauverfahren eine Lösungsmöglichkeit an, welche zusätzlich noch einen vollautomatisierten Prozess in Aussicht stellt.

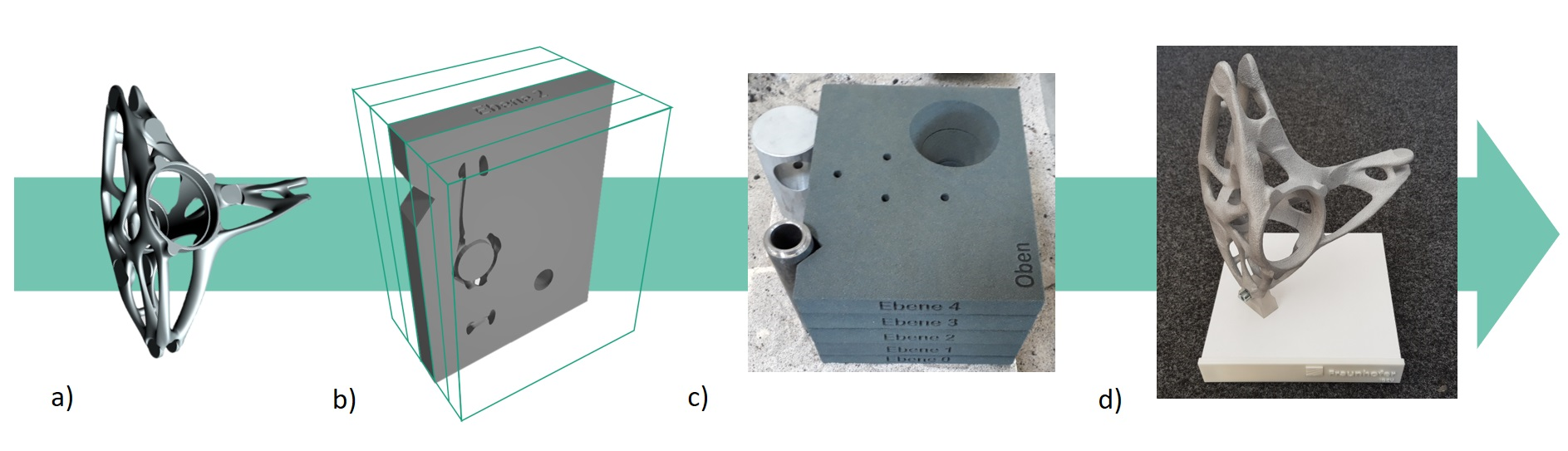

Im Projekt Schichtbau² werden mittels einer mathematisch topologieoptimierten Aufteilung der Gussform einzelne, tragfähige Schichten mit leichter zu reinigenden Geometrien geschaffen. So ergeben sich günstige Voraussetzungen für die Folgeprozesse bis zum Abguss. Die Schichten werden dabei im Binderjetting-Verfahren erzeugt und lassen sich nach dem Druckprozess automatisiert reinigen und anschließend stapeln.