Die Resultate der präsentierten Datenmanipulation verdeutlichen, dass durch passende Gradienten die Stufen aufgelöst werden können. Durch optische 3D-Scans der Oberflächen wurde festgestellt, dass die verbleibende Abweichung vom 3D-Modell innerhalb eines Bereichs liegt, der geringer ist als die Größe eines mittleren Sandkorns. Bemerkenswert ist die Veränderung der Bauteilfarbe: Im konventionellen Druck weist das Bauteil einen einheitlichen dunkelgrünen Farbton auf, während beim geglätteten Druck dunklere Bereiche in der früheren Treppenstufenkehle zu sehen sind. Dies resultiert aus der erhöhten Konzentration des Bindemittels an diesen Stellen.

In Bezug auf die Gießtechnik stellt sich die Frage, ob der erhöhte Bindergehalt zu einer Zunahme der Gasporosität führt. Schliffbilder von Gussteilen zeigten keine Anzeichen für eine gesteigerte Gasneigung. Die resultierende Gasporosität erscheint durch die lokale Veränderung des Bindemittelgehaltes unbeeinflusst zu sein. Eine Erklärung hierfür könnte sein, dass eine lokale Erhöhung des Bindergehaltes, wie oben gezeigt, auch zusätzlichen Sand an die Form bindet und somit den tatsächlichen Binderanteil lediglich marginal verändert.

Typischerweise weisen reale Bauteile, die von den dargestellten Verbesserungen profitieren können, eine anspruchsvolle geometrische Komplexität auf. Eine manuelle Datenmanipulation, insbesondere unter Berücksichtigung der üblichen Freiformflächen, wäre nicht zuletzt aufgrund des erheblichen Zeitaufwands nicht praktikabel. Deshalb wurde eine Methode entwickelt, die auf etablierten Slicing-Algorithmen basiert und es ermöglicht, die veränderten Druckdaten automatisiert aus einem 3D-Modell abzuleiten. Hierbei werden sowohl die Kombination von Sand und Bindemittel als auch die angestrebte Schichtdicke und der vorhandene Druckkopf als Eingabeparameter im Programm berücksichtigt.

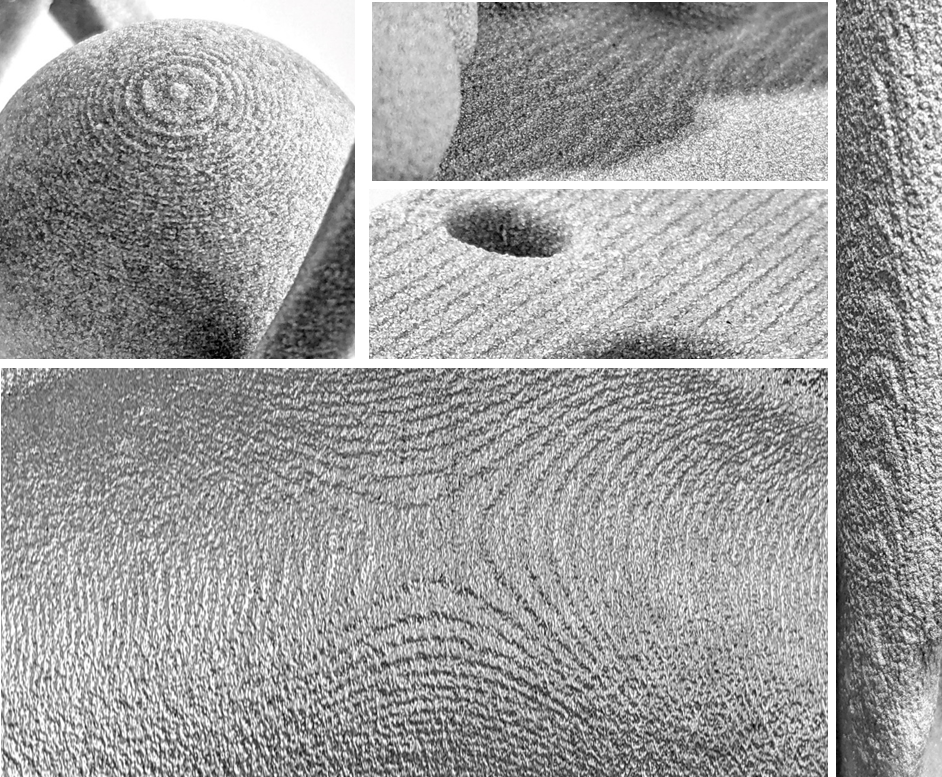

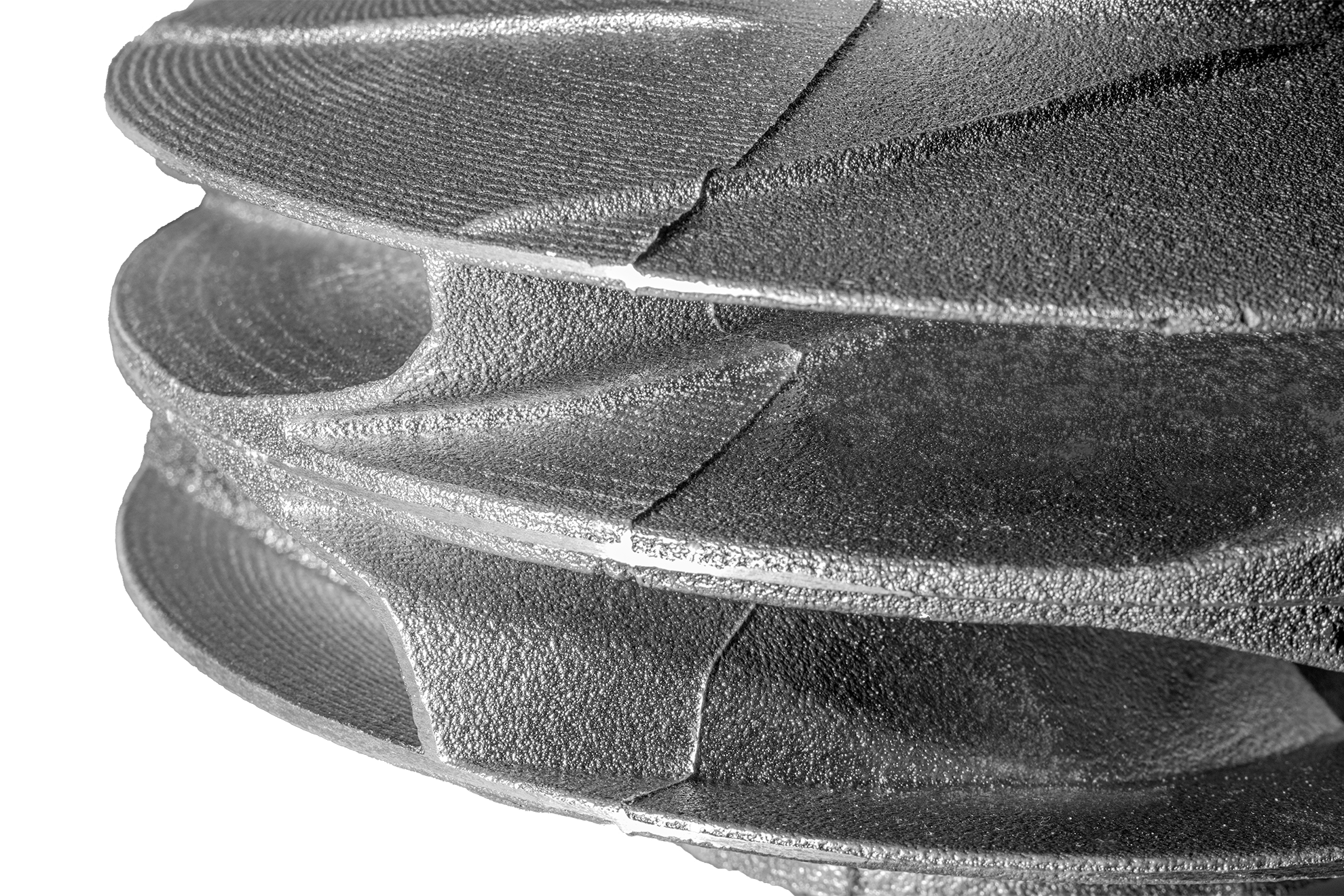

Die geglätteten Oberflächen sind bereits in den Sandformen deutlich sichtbar (Abbildung 3). Durch den Einsatz der alternativen Datenaufbereitung kann auf der Versuchsanlage unter Beibehaltung der gleichen Schichtzeit eine Formhälfte mit herkömmlichen Stufen und eine Formhälfte mit geglätteten Oberflächen produziert werden. Das entstandene Gussteil »Impeller«, welches auf einer S-Max Anlage des Herstellers ExOne hergestellt wurde, verdeutlicht die industriellen Möglichkeiten dieses Verfahrens (Abbildung 4). Im dargestellten Fall wurde eine Formhälfte auf herkömmliche Weise aufgebaut, während die andere Hälfte mit den bearbeiteten Daten erstellt wurde. Mithilfe der zweigeteilten Form lässt sich ein Vergleich hinsichtlich der Veränderung der Oberflächengüte durchführen.