Additive Fertigung ermöglicht einzigartige Formgebung

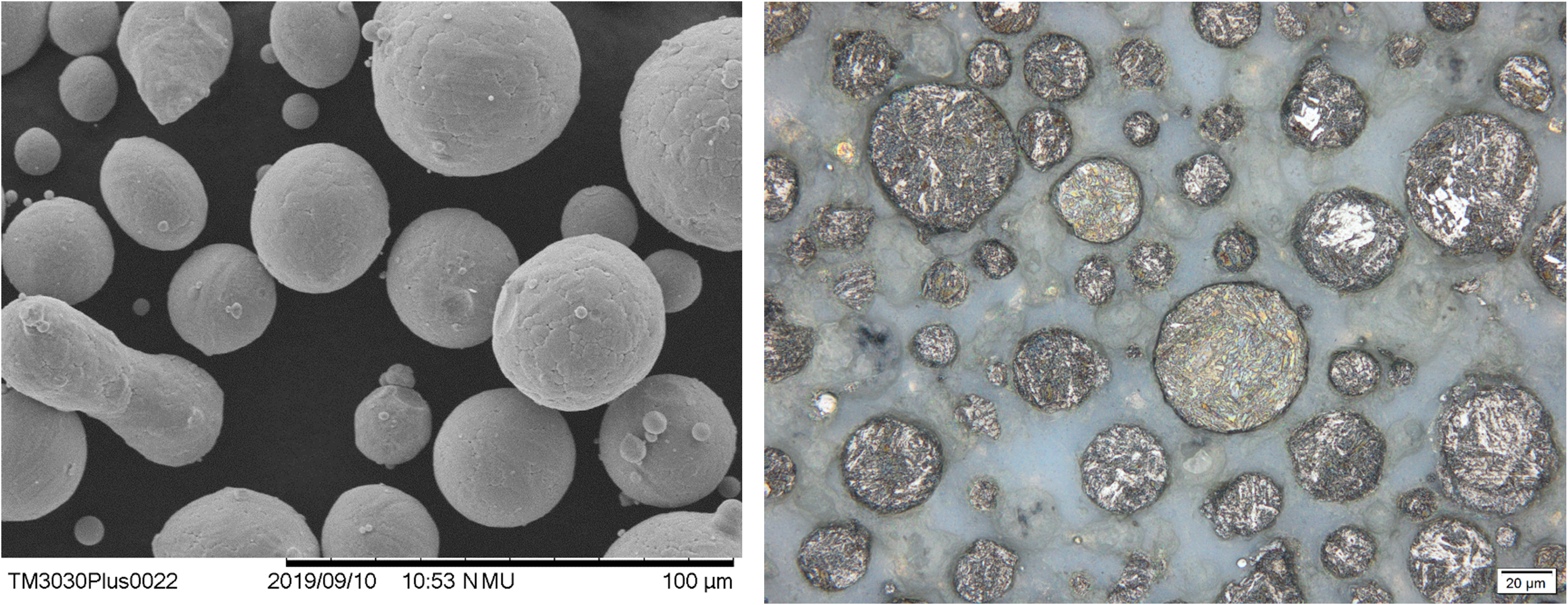

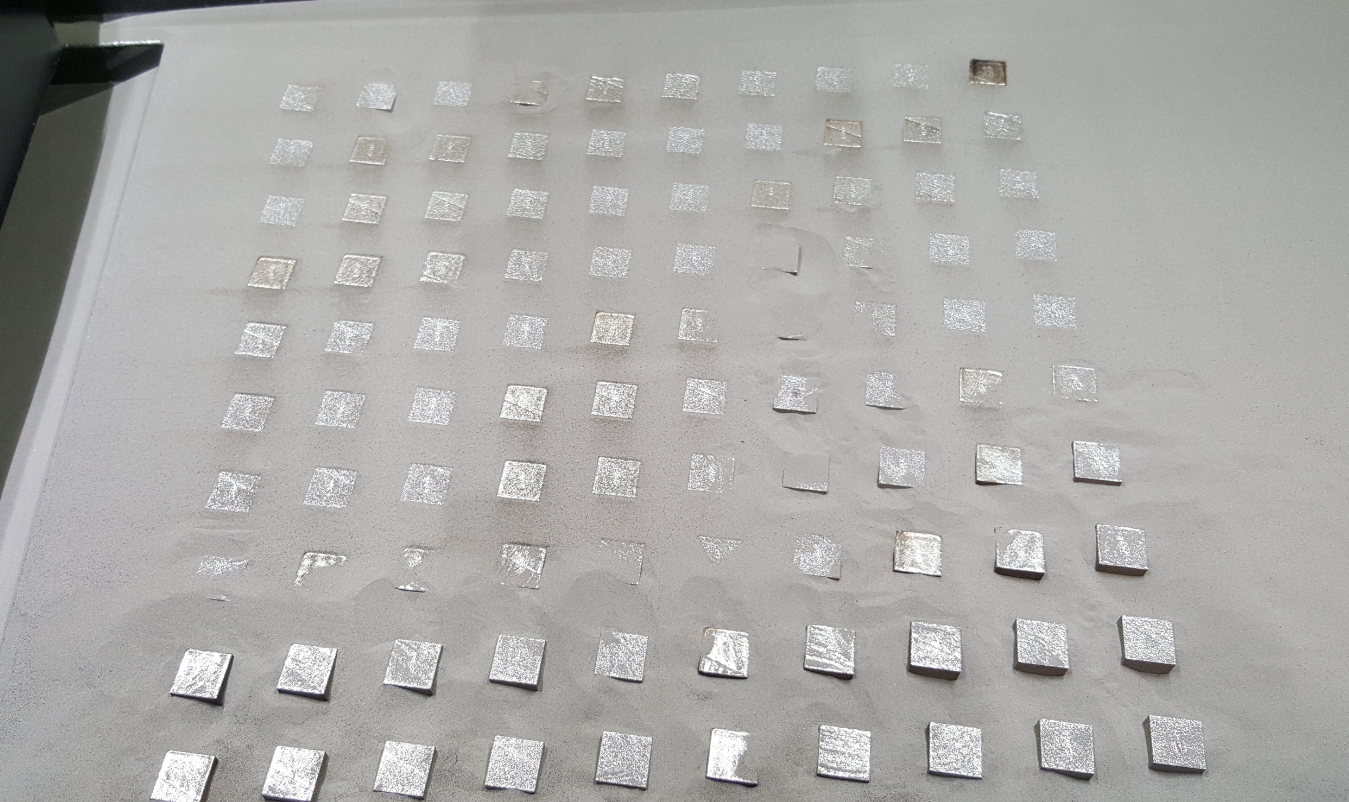

Das Laser-Strahlschmelzen gehört zu den additiven Fertigungsverfahren (engl.: additive manufacturing, AM), die ein Bauteil im Schichtprinzip aufbauen. Es wird ein pulverförmiger metallischer Ausgangswerkstoff mit Hilfe eines Laserstrahls definiert aufgeschmolzen und erstarrt zu einem festen Körper. Dadurch ergeben sich im Vergleich zu konventionellen Fertigungsverfahren neue und einzigartige Möglichkeiten in der Formgebung.

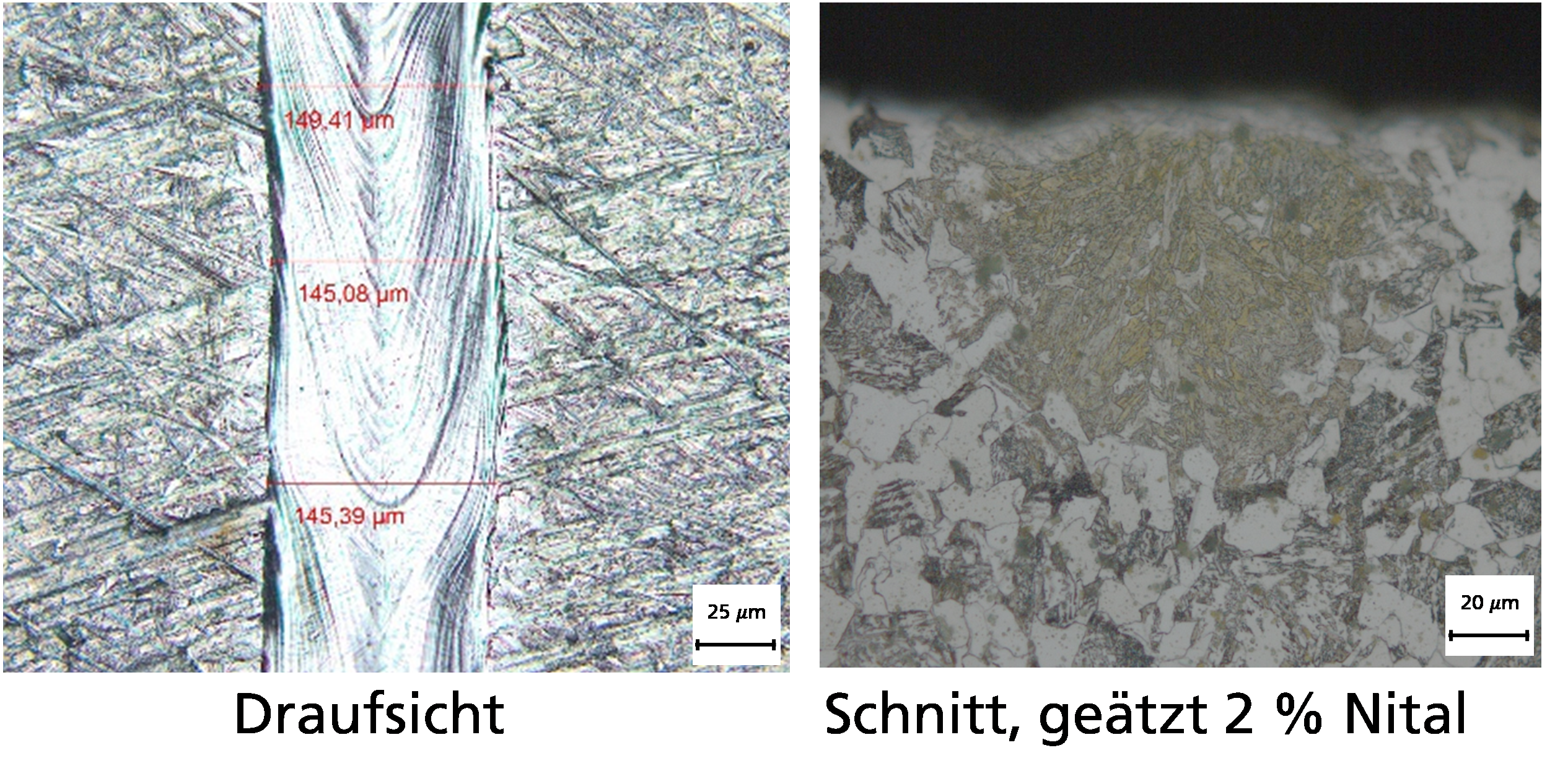

Durch den schichtweisen Aufbau und die Aneinanderreihung der Schmelzbahnen ergibt sich ein Werkstoffzustand, der sich von konventionell hergestellten Bauteilen unterscheidet. Das so entstehende Gefüge und der Eigenspannungszustand werden maßgeblich durch die schnelle Abkühlung im Laser-Strahlschmelzen beeinflusst.