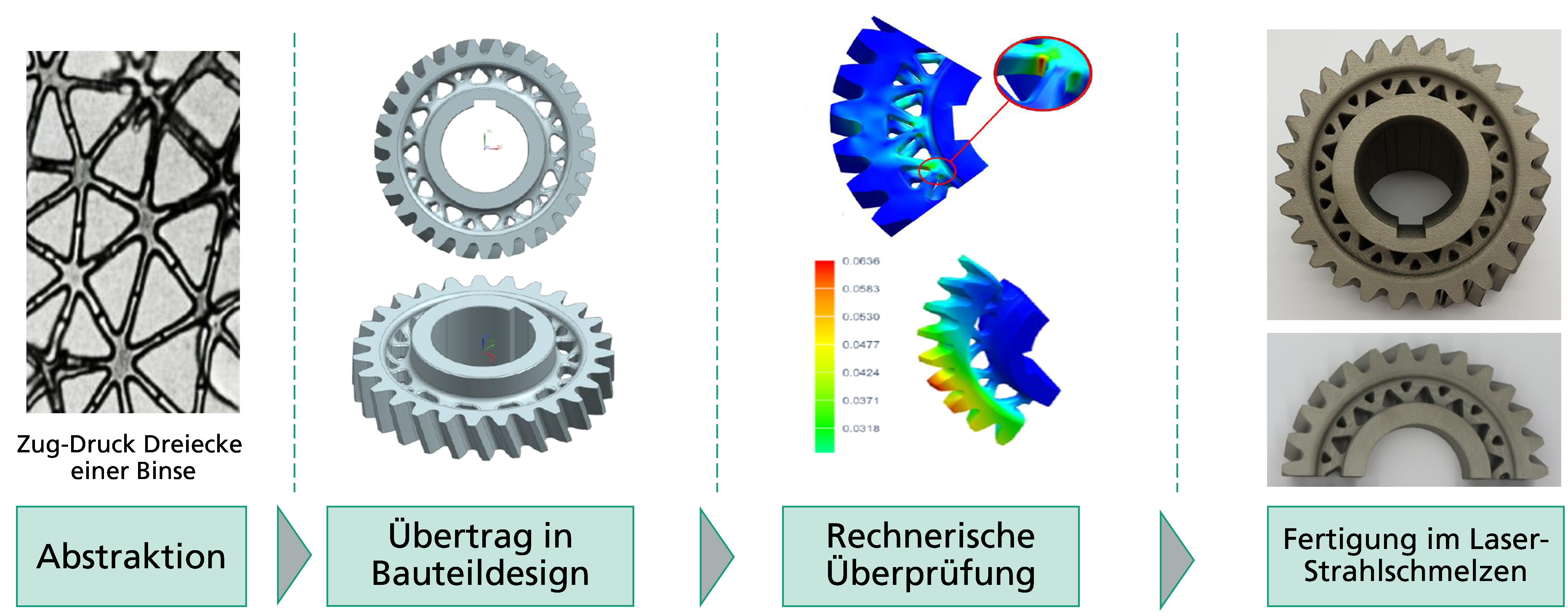

Gesteigerte Ressourceneffizienz durch intelligente Materialentwicklung verbunden mit bionischem Design

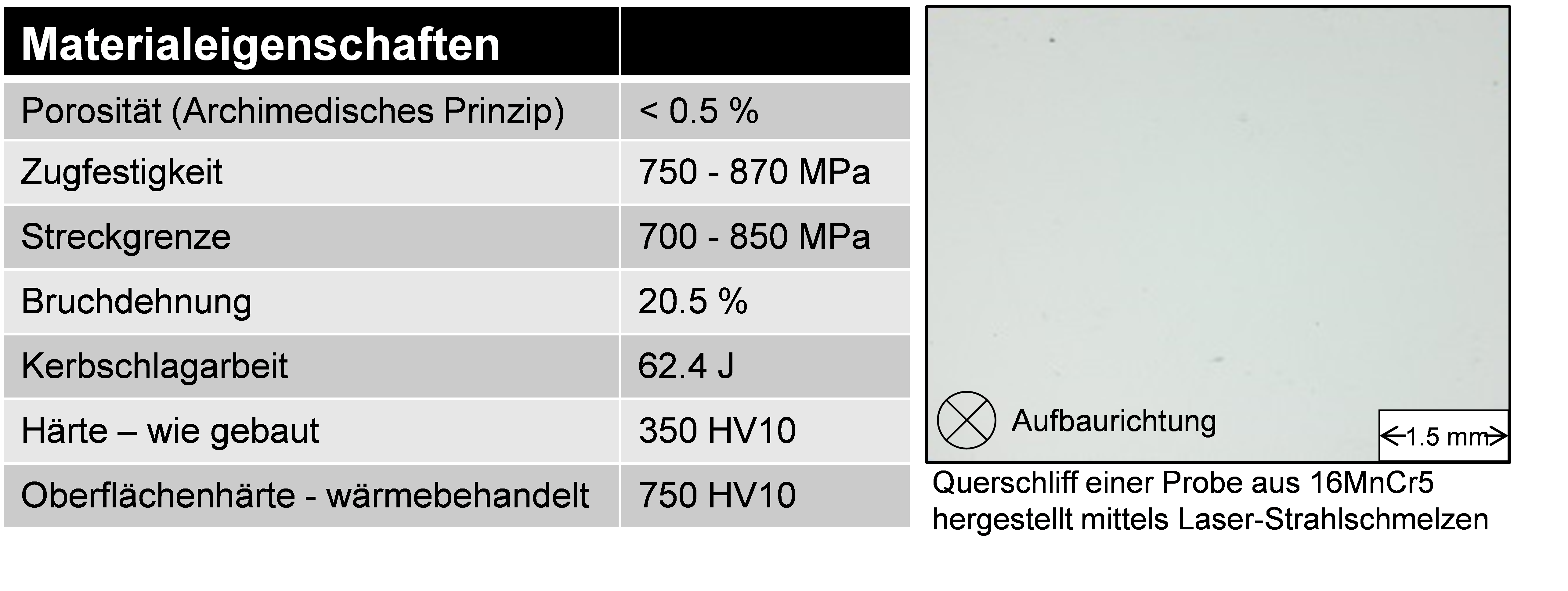

Leichtbau bietet in Zahnradgetrieben die Möglichkeit, die zu beschleunigenden Massen und Trägheitsmomente zu reduzieren. Dadurch kann die Ressourceneffizienz verbessert und die Leistungsdichte erhöht werden. Im vorliegenden Projekt wird daher die Verarbeitung des Einsatzstahls 16MnCr5 für das Laser-Strahlschmelzen (engl. laser-based Powder Bed Fusion of Metals) angestrebt. Außerdem werden anforderungsgerechte Leichtbauansätze entwickelt und die Tragfähigkeit der Zahnräder wird getestet.