Forschungspartnerschaft zur Entwicklung des weltgrößten Sand-3D-Druckers für Offshore-Windkraftanlagen

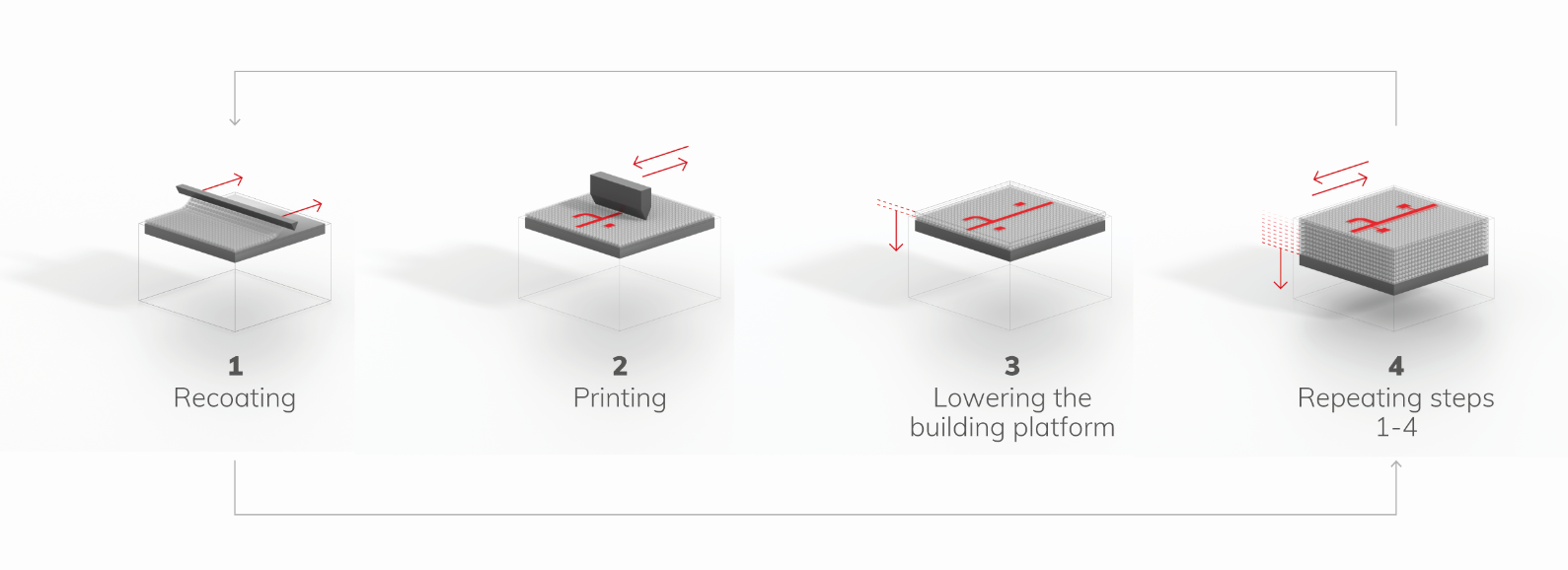

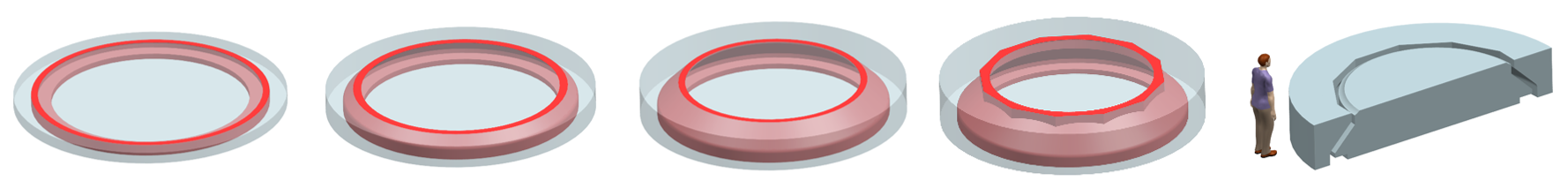

In den Gondeln von Offshore-Windanlagen werden hochkomplexe Komponenten verbaut. Um sie zu produzieren, eignet sich die additive Fertigung von Sandformen für den Metallguss. So sollen künftig Bauteile für die Gondel der Offshore-Turbine Haliade-X von GE direkt aus dem 3D-Drucker kommen. Dafür kooperiert das Unternehmen mit dem Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV und der voxeljet AG. Gemeinsam entwickeln die Partner den weltweit größten 3D-Drucker für Offshore-Windanlagen.

Ziel der Kooperation ist es, die Produktion von Hauptkomponenten der Offshore-Windturbine Haliade-X von GE zu optimieren. Zum Einsatz kommt der 3D-Drucker Advance Casting Cell (ACC), der sich aktuell in der Entwicklung befindet. Er wird vom Bundesministerium für Wirtschaft und Energie bezuschusst und kann Formen für Gusskomponenten drucken, die innerhalb der Gondel der GE Haliade-X verbaut werden. Mit dem Drucker sollen die bis zu 60 Tonnen schweren Formen in nur zwei Wochen – statt der üblichen zehn – hergestellt werden. Ein weiterer Vorteil: der Drucker wird in unmittelbarer Nähe der Installationsstätten betrieben, lange Transportwege entfallen durch die Produktion vor Ort. Damit verringert sich der CO2-Fußabdruck der Produktion. Der Projektstart erfolgt im dritten Quartal 2021 und erste Drucktests sind für das erste Quartal 2022 geplant.

Das Team des Fraunhofer IGCV verantwortet die gieß- und werkstofftechnischen Fragen sowie die digitale Prozessüberwachung. »Wir nehmen das Thermomanagement während des Gießens unter die Lupe und werden die idealen Mischungsverhältnisse der Druckmaterialien evaluieren«, erklärt Dr.-Ing. Daniel Günther, Abteilungsleitung Formverfahren und Formstoffe am Fraunhofer IGCV. »Außerdem werden wir im Rahmen des Projekts neue Ansätze zur Prozessüberwachung entwickeln und testen.« Aufgrund der bisherigen Erfahrungen erwartet das Team, die Umweltbilanz der Prozesse bei der Herstellung von Windkraftanlagen des Typs Haliade-X deutlich zu verbessern. Institutsleiter Prof. Dr.-Ing. Wolfram Volk ergänzt: »Unser Ziel ist es, den Formdruck zu optimieren, um extrem teure Fehldrucke oder gar Fehlgüsse zu vermeiden, Druckmaterialien wie Binder zu sparen und das mechanische und thermische Verhalten beim Gießen zu verbessern. Durch die Entwicklung eines möglichst ressourcenschonenden Prozesses wollen wir dazu beitragen, die Umwelt- und Kostenbilanz bei der Herstellung der Windkraftanlagen zu verbessern.«

Die International Energy Agency prognostiziert, dass die Kapazitäten von Offshore-Windkraftanlagen bis 2040 um das 15-fache ansteigen und sich zu einer 1-Billionen-Dollar-Industrie entwickeln wird. Ermöglicht durch sinkende Kosten, eine unterstützende Politik der Regierungen und technologische Fortschritte, wie sie hinter der Offshore-Turbine Haliade-X von GE Renewable Energy stehen. GE wurde ausgewählt, seine Haliade-X-Turbine für 5,7 GW-Projekte in Europa und den USA zu liefern. Das Unternehmen ist Mitglied des Offshore Wind Industry Council (OWIC) und unterstützt in diesem Rahmen verschiedene Initiativen, die auf die Steigerung nachhaltiger Windenergieerzeugung ausgerichtet sind.

Die komplette Meldung mit zusätzlichen Informationen sowie Statements von GE und voxeljet können Sie unter »Downloads« herunterladen.

Letzte Änderung: