Fraunhofer IGCV überprüft Kurzschluss-Risiko unter extremen Belastungen

In einem E-Auto sind durchschnittlich 2.000 Kabel verbaut. Von der Stromversorgung über das Laden bis hin zur Daten- und Sensorübertragung unterstützen sie nahezu sämtliche Funktionen eines Fahrzeugs. Mit der Elektrifizierung steigt jedoch auch das Risiko für Kurzschlüsse, zum Beispiel infolge von Autounfällen. Christina Aust vom Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV untersucht im Rahmen eines Forschungsprojekts mit der Kube GmbH Ingenieurbüro, wie sich Kabel unter extremen, mechanischen Belastungen verhalten, wann Kabel versagen und ab wann äußere Einflüsse zu einem Sicherheitsrisiko führen. Die Ergebnisse liefern die Datenbasis für eine standardisierte und robuste Kabelmodellierung.

Kosteneffizienz bei steigender Sicherheit

Je nach Beschleunigung und Gelände fließen durch ein E-Auto bis zu 400 Ampere. Eine übliche Haushaltssteckdose in Deutschland ist im Vergleich dazu mit nur 16 Ampere abgesichert. Bei einem Autounfall können hohe Zug- oder Druckkräfte innerhalb von Millisekunden auftreten. Bauteile sind dabei extremen dynamischen Belastungen ausgesetzt. „Die Kombination aus hohem Stromfluss und starken mechanischen Belastungen macht es essenziell, gezielte Sicherheitsmaßnahmen gegen Kurzschlüsse zu ergreifen", sagt Christina Aust. Doch der Platz im Fahrzeug ist begrenzt, was es schwierig macht, Kabel optimal zu verlegen und ausreichend Schutzmaßnahmen zu integrieren. Zweiteres kann zudem die Produktionskosten enorm erhöhen. „Im Rahmen des Projekts wollen wir die Kosten für Automobilhersteller geringhalten und gleichzeitig die Sicherheit erhöhen. Denn nicht jedes Kabel benötigt den gleichen Schutz.“, erklärt die Industriemeisterin. „Es geht darum, besonders gefährdete Stellen im Fahrzeug besser zu schützen.“

Drücken, Biegen, Ziehen

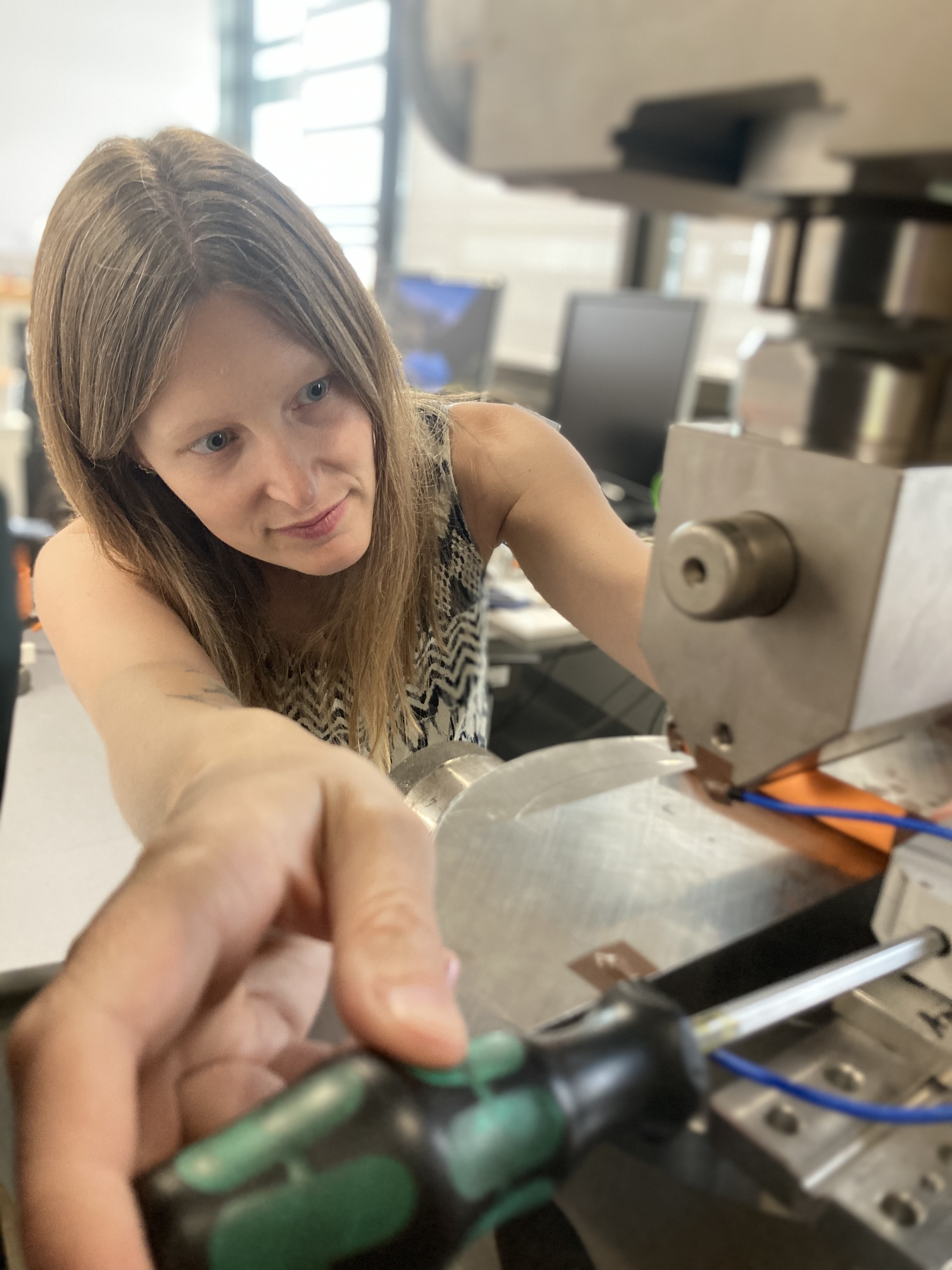

Um herauszufinden, wo Schutzmaßnahmen sinnvoll sind, stellt Aust die mechanischen Belastungen in einem Prüflabor nach. Die Stromkabel werden dabei mithilfe von technischen Anlagen bis zum Bruch auseinandergezogen, verbogen und zusammengedrückt. „Da das Hauptaugenmerk unseres Projekts auf dem Kurzschlussrisiko liegt, messen wir den elektrischen Widerstand der Kabel während der Prüfung. Über ein zwischengeschaltetes Messgerät kann ich dann genau den Zeitpunkt bestimmen, an dem das Kabel so stark beschädigt ist, dass ein Kurzschluss ausgelöst wird.“ Zur genaueren Dokumentation, nehmen zwei Kameras die Versuchsanordnung auf. „Nach den Belastungstests beginnt für mich die eigentliche Arbeit. Ich sichte sämtliches Video- und Datenmaterial und analysiere die Messergebnisse. Entscheidend ist für mich der Grad der Beschädigung am entsprechenden Kabel in Abhängigkeit auf den jeweiligen Belastungstest.“

Die gesammelten Daten liefern dann die Grundlage für die Modellierung. Ziel ist es, genau sagen können, welche Belastungen an welchen Kabeltypen ab wann zu welchen Schäden führen. „In der Zusammenarbeit mit unseren Softwareentwicklern haben wir eine Lösung erarbeitet, die über die reine Modellierung hinausgeht und dem Nutzer präzise Auswertungen zur Nutzungsfähigkeit eines einzelnen Kabels ermöglicht“, sagt Vitali Gerbershagen der Kube GmbH. „Liegen genug Messergebnisse vor, können durch eine erweiterte Funktion Handlungsempfehlungen für einen passgenauen Verbau generiert werden.“

Mehr Informationen unter Mess- und Prüftechnik - Fraunhofer IGCV.

Die Kube GmbH Ingenieurbüro stellt die Modellierung inklusive der zugehörigen Auswertefunktionen seit dem 1. Oktober 2025 offiziell zur Verfügung. Mehr unter Home | Kube GmbH Ingenieurbüro.

Ansprechperson

Christina Aust | Industriemeisterin Kunststoff und Kautschuk | Recycling von Composites | Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV christina.aust@fraunhofer.igcv.de

Am Technologiezentrum 2 | 86159 Augsburg, Germany | www.igcv.fraunhofer.de

Letzte Änderung: