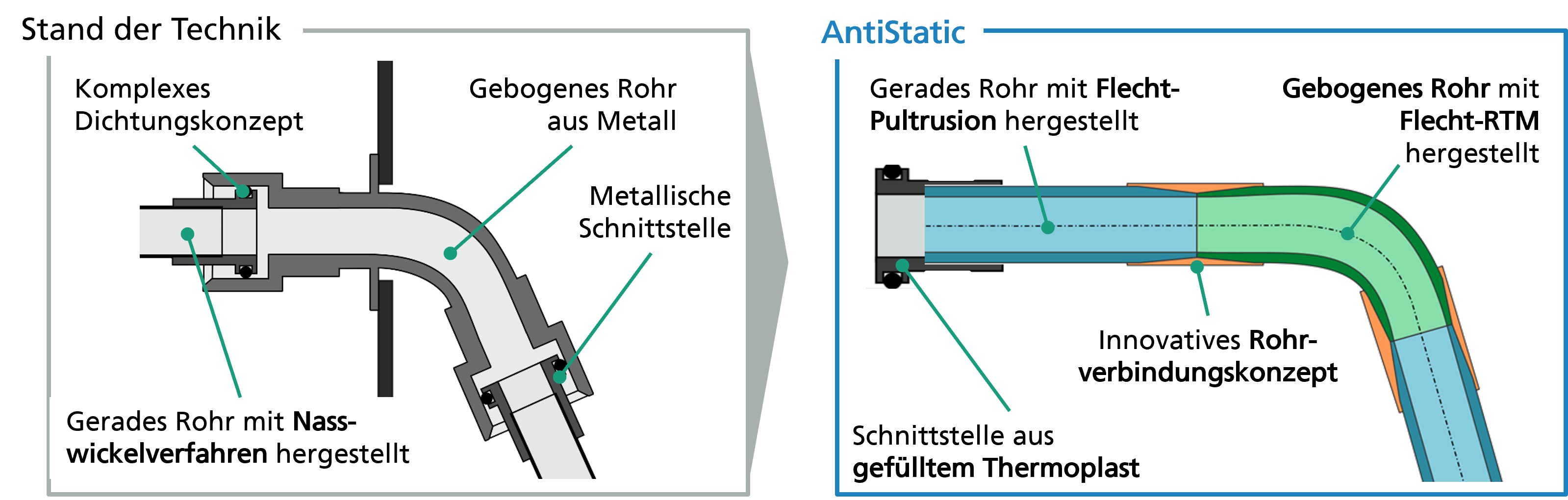

Antistatische Composite-Leitungssysteme finden bereits Anwendung im Fluidtransport in Bereichen, in denen die Korrosion und das Gewicht metallischer Rohrleitungen ein Ausschlusskriterium darstellen und zudem eine Vermeidung elektrischer Aufladung erforderlich ist. Das derzeit eingesetzte Wickelverfahren ist auf die Fertigung gerader Rohrabschnitte beschränkt und bietet keine Möglichkeiten zur Skalierung. Daraus resultieren eine eingeschränkte Designfreiheit sowie hohe Produktionskosten, die die Anwendung auf einige wenige Branchen begrenzen. Durch eine Kombination der bewährten Einzeltechnologien, Flechtpultrusion für gerade und Flecht-RTM für gebogene Rohrabschnitte, können die genannten Nachteile in AntiStatic effektiv überwunden werden. Abbildung 1 zeigt den schematischen Aufbau der aktuell eingesetzten und der in AntiStatic entwickelten Technologie.

Um das volle Potential der neuen Technologien auszuschöpfen, wird eine Lebenszyklus- und Kostenanalyse durchgeführt. Diese dient der ökologischen und ökonomischen Bilanzierung der Gesamtprozesskette sowie der Identifikation von Optimierungsmöglichkeiten.

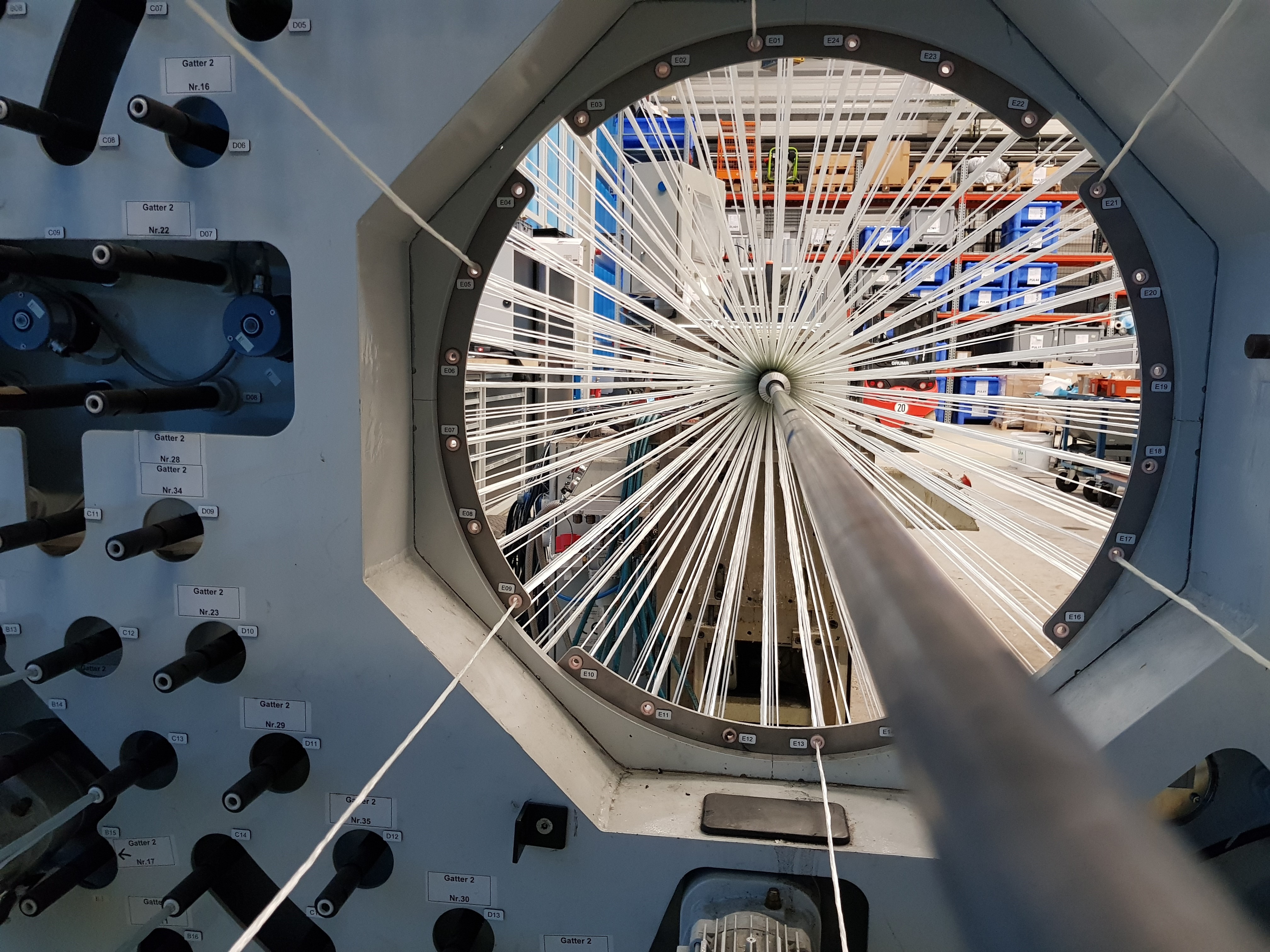

Aufgabe des Fraunhofer IGCVs ist die Entwicklung eines Flechtpultrusionsprozesses zur Herstellung der geraden Abschnitte des antistatischen Rohrleitungssystems sowie das Life-Cycle-Assessment in der Produktionsphase.

Die Flechtpultrusion (siehe Abbildung 2) ermöglicht eine kontinuierliche sowie kosten- und ressourceneffiziente Herstellung von Bauteilen, bei denen eine Verstärkung abweichend von der Abzugsrichtung gefordert wird.