Dem aktuellen Stand der Technik entsprechend wurde einer Laser-Strahlschmelzanlage ein automatisiertes Handhabungssystem hinzugefügt. Dieses Handhabungssystem ist in der Lage, bei einer Unterbrechung des PBF-LB/M-Prozess, Sensoren automatisiert in eine im Bauteil vorgesehene Kavität zu integrieren.

Im ersten Schritt ist eine Pulverentfernung notwendig, anschließend das Einlegen des Sensors in die Kavität und abschließend die Fixierung des Sensors, sowie ein Verschluss der Kavität, um den PBF-LB/M-Prozess wiederaufnehmen zu können. Dieses Verfahren lässt an jeder Stelle im Bauteil die Integration von Elektronik zu. Dabei sind die integrierten Sensoren vollkommen von Umwelteinflüssen abgeschirmt, von außen unsichtbar und werden ohne Einflussnahme auf die äußere Bauteilgeometrie mit minimaler Bauteilschwächung integriert. Die Funktionsdichte eines metallischen PBF-LB/M-Bauteils wird so ohne Nachbearbeitungsaufwände oder Personaleinsatz in einem automatisierten Fertigungsprozessablauf maximiert.

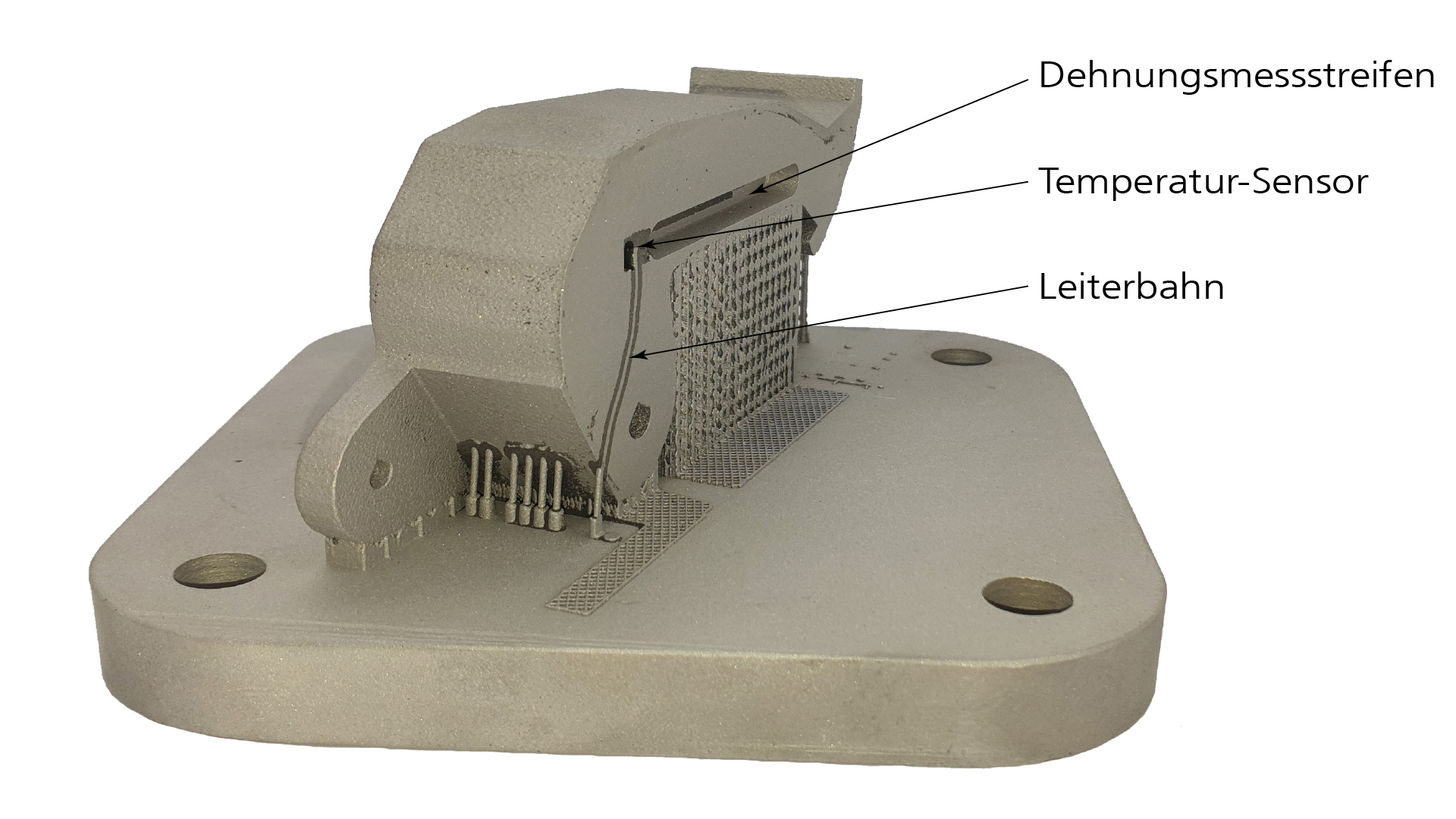

Ein zum Patent angemeldetes Verfahren ermöglicht es zudem, Leiterbahnen flexibel in das metallische Bauteil miteinzudrucken und mit den integrierten Sensoren zu verbinden. So können Sensordaten über diese Leiterbahnen an externe Systeme übertragen und anschließend ausgewertet werden. Zudem wurden im Rahmen des Projekts Konzepte entwickelt, um mittels RFID-Technik Signale aus einer vollständig mit Metall verschlossenen Kavität drahtlos nach außen übermitteln zu können (z. B. in unserem smarten Zahnrad, siehe Bild rechts).