Fraunhofer IGCV entwickelt automatisierte Fertigung von Seitenschalen für Hochgeschwindigkeits-Helikopter in CFK-Sandwichbauweise

Er ist über 400 km/h schnell und dafür gebaut, Menschen sicher, bequem und nachhaltig zu befördern: Im Rahmen des CleanSky2 Förderprogramms der Europäischen Union wird in einem von Airbus Helicopters geführten Konsortium ein innovativer Hochgeschwindigkeits-Helikopter entwickelt. Der RACER (»Rapid And Cost-Efficient Rotorcraft«) soll den bestmöglichen Trade-off erreichen zwischen Geschwindigkeit, Kosteneffizienz, Nachhaltigkeit und Effektivität beim Erfüllen von Missionen. Das Fraunhofer IGCV liefert dafür einen Teil der Seitenschalen in CFK-Sandwichbauweise: Die beiden Bauteile für den RACER-Prototypen stehen unmittelbar vor ihrer Herstellung. Für die Fertigung von fliegenden Bauteilen brachten die Wissenschaftlerinnen und Wissenschaftler die nötige Erfahrung aus Vorgängerprojekten mit, bei denen es ebenso darum ging, Bauteile nach Luftstandards zu fertigen.

Automated Fiber Placement von Helikopter-Seitenschalen

Künftig soll der Helikopter im zivilen Bereich eingesetzt werden, etwa um Notärzte zum Einsatzort zu bringen oder Personen in der Öl- und Gasbranche zu transportieren. Zudem könnte der Helikopter Teil neuer Verkehrskonzepte (Stichwort »Urban Air Mobility«) werden. Neben Airbus als Gesamtprojektverantwortliche sind verschiedene andere internationale Partner an der Umsetzung des Helikopters beteiligt. So ist das rumänische Forschungsinstitut INCAS für das Design und die Auslegung der Teile verantwortlich. Die für den Fertigungsprozess erforderlichen Vorrichtungen werden in Italien und Rumänien umgesetzt.

Hochautomatisierte Prozesskette basierend auf Automated Fiber Placement

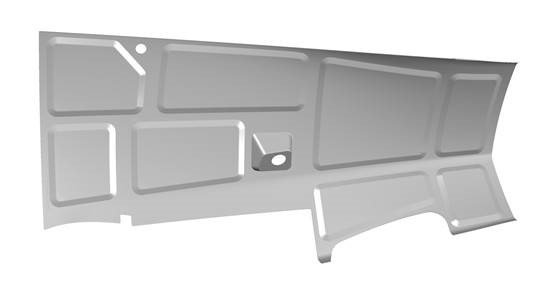

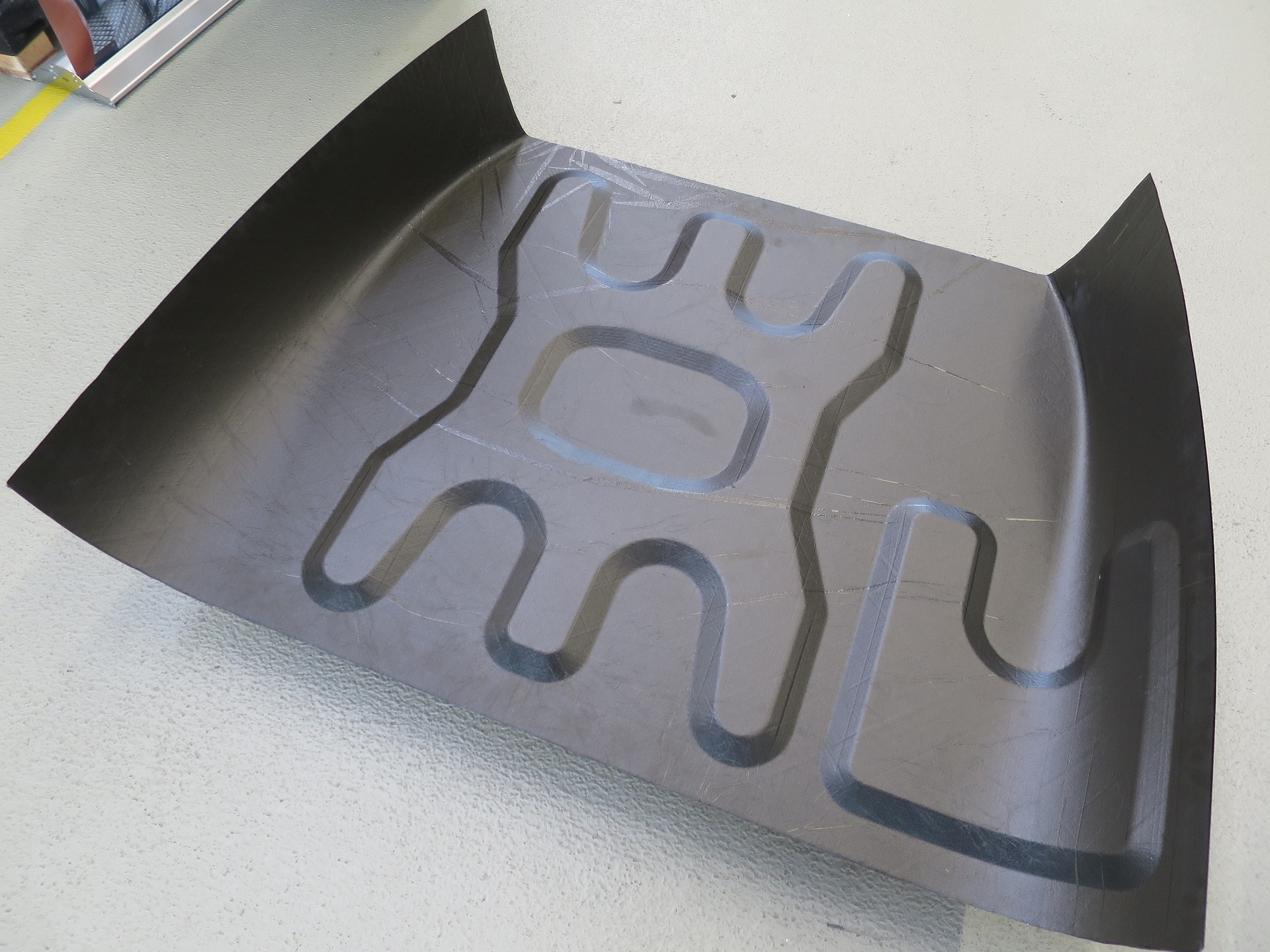

Das Fraunhofer IGCV entwickelte einen Fertigungsprozess für Teile der Helikopteraußenhaut in Sandwichbauweise. Derartige Schalenbauteile, bestehend aus kohlenstofffaserverstärktem Kunststoff als Decklagen und Sandwichkernen aus Phenolharzwaben, werden nach Stand der Technik meist im aufwendigen Handlegeverfahren gefertigt. Im Projekt wurde die Herstellung mit einer hochautomatisierten Prozesskette untersucht, die auf dem Automated Fiber Placement Prozess basiert. Neben der geometrischen Größe und der Komplexität der Bauteile war die zentrale Herausforderung die Integration von diskreten Sandwichkernen. Um auch in den Bereichen der Kernrampen eine hohe Laminatqualität zu erzielen, wurde der Legeprozess durch Parameterstudien und Sensitivitätsanalysen optimiert. Die Referenzkurven ließen sich dabei über Templates lokal anpassen. Dadurch konnten die Mitarbeitenden des Fraunhofer IGCV die CAD-basierte Programmierung der Roboterablagepfade als zentrales Element des Manufacturing Engineering Prozesses weiterentwickeln.

Systematische Bewertung von Material und Fertigungsprozessen

Im Allgemeinen wird innerhalb der Prozessentwicklung neben den technischen Aspekten besonderes Augenmerk auf die ökonomische sowie ökologische Effizienz des neuartigen Fertigungsverfahrens gelegt. Im Kontext des CleanSky2-Projekts wurden verschiedene Prozesskettenszenarien entwickelt und anhand relevanter Performance-Indikatoren systematisch bewertet. Sind die fliegenden Bauteile hergestellt, müssen für die Flugfreigabe des Demonstrators charakteristische Materialkennwerte validiert werden. Diese Kennwerte sind für einen Permit-to-flight Test bei Airbus bereits bekannt und werden vom Fraunhofer IGCV überprüft. Damit lässt sich auch die Fertigungsqualität kontrollieren. Zudem führt das Institut Studien zur Charakterisierung von Sandwichkernverbunden durch. Damit lassen sich Kombinationen aus Kernmaterial und Fertigungsprozess schneller und einfacher bewerten.

Letzte Änderung: