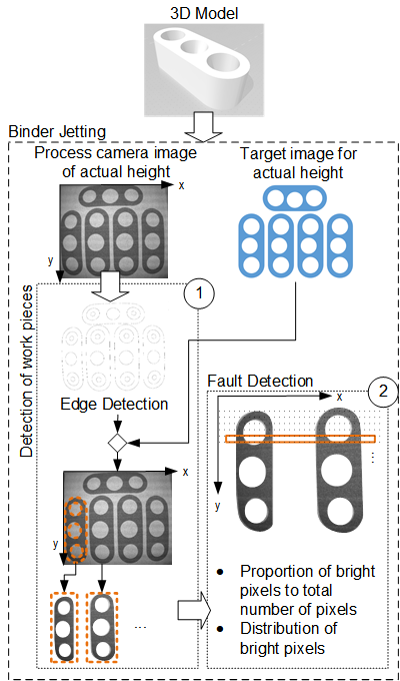

Überwachung der Kernkomponente Druckkopf für Binderjettingprozesse

Fehler bei 3D-gedruckten Bauteilen sind teuer und zeitaufwändig. Kann ein Liefertermin nicht eingehalten werden, wirkt sich das direkt negativ auf die Liefertreue und die Reputation aus. Beim Binder Jetting wird bisher der Zustand wesentlicher Maschinenkomponenten vor dem Druckprozess nur händisch geprüft. Dies ist aufwändig und ungenau. Des Weiteren können dadurch viele Jobabstürze nicht verhindert werden. Folglich muss ein einfach zu integrierendes Modul für Binderjettingprozesse entwickelt werden, das es ermöglicht, ein Monitoring ohne wesentliche Hardwareaufwände durchzuführen.