Aufgrund der erhöhten Produktvarianz in Fertigungsbetrieben durch eine voranschreitende Individualisierung von Kundenwünschen steigt die Anzahl erforderlicher Werkzeugwechsel. Die Versorgungsprozesse für benötigte Werkzeuge werden meist manuell durchgeführt und rufen häufig Stillstandzeiten aufgrund fehlender Bereitstellung hervor. Durch eine Automatisierung der Werkzeugversorgung mittels mobiler Assistenzrobotik sollen im Rahmen des Projekts »AutoWerk« Lösungen gefunden werden, um Unterbrechungen der Produktion zu vermeiden und so die Wirtschaftlichkeit der Fertigung zu erhöhen.

AutoWerk | Automatisierte, vernetzte, robuste Werkzeuglogistik mittels Assistenzrobotik

Ausgangssituation und Problemstellung

Als Teilgebiet des Werkzeugmanagements befasst sich die Werkzeuglogistik mit dem Werkzeugfluss und dem werkzeugbezogenen Informationsfluss innerhalb von Produktionsbetrieben. Eine Kernaufgabe der Werkzeuglogistik ist die termingerechte Versorgung von Fertigungsmaschinen mit den benötigten Werkzeugen. Die Prozesse zur Werkzeugversorgung umfassen einerseits den Transport von Werkzeugen zwischen Lager- und Wartungsbereichen und dem Fertigungssystem sowie andererseits die Montage und Demontage von Werkzeugen und Spannmitteln. In der industriellen Praxis werden diese Vorgänge aktuell überwiegend manuell verrichtet. Besonders für kleine und mittelständische Unternehmen (KMU) im produzierenden Gewerbe stellt die Werkzeugversorgung eine erhebliche Herausforderung dar. Aufgrund oftmals geringer Stückzahlen bei einer Vielzahl von Produktvarianten müssen eine hohe Anzahl an Werkzeugen an Maschinen termingerecht bereitgestellt und Rüstvorgänge veranlasst werden. Um Stillstandzeiten der Anlagen zu minimieren, müssen die Rüstvorgänge und die Werkzeuglogistik effizient und robust ablaufen. Der große Anteil manueller Tätigkeiten in der Werkzeugversorgung führt jedoch dazu, dass Anlagenbediener je nach Fertigungssystem bis zu 25 % ihrer Arbeitszeit für die Werkzeugbereitstellung aufwenden müssen. Diese Zeiten entfallen hauptsächlich auf Suchvorgänge sowie Wegzeiten zwischen Werkzeuglager und Einsatzort. Infolge dessen werden etwa 15 % laufender Produktionsaufträge aufgrund fehlender Werkzeuge unterbrochen.

Konzept des Forschungsprojekts »AutoWerk«

Zielsetzung

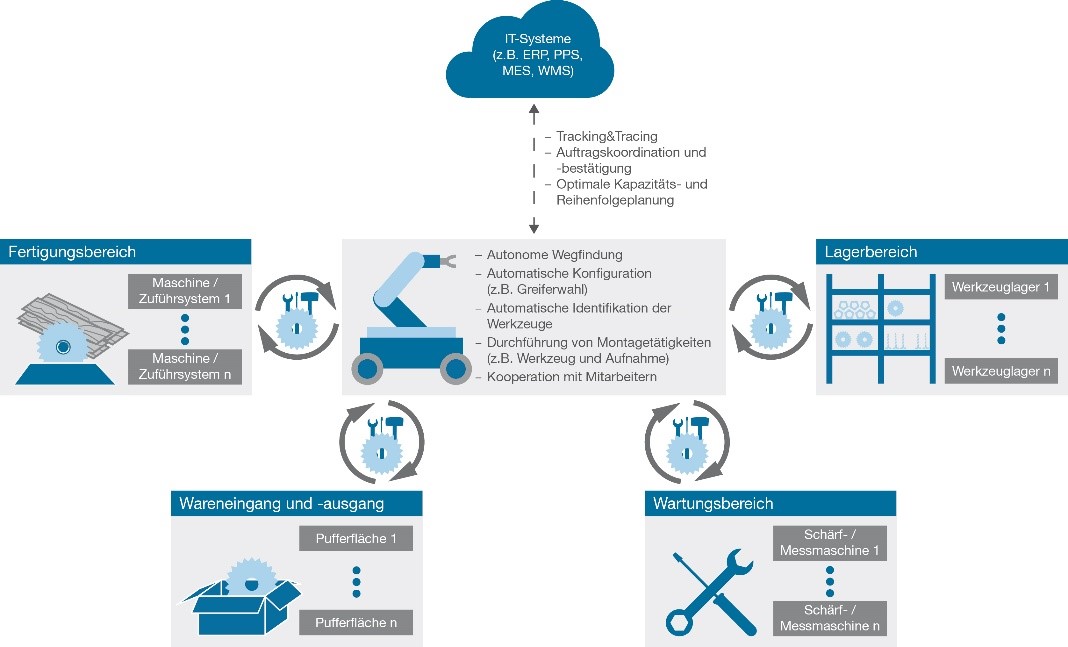

Das Ziel des Forschungsprojekts »AutoWerk« besteht darin, die Leistungsfähigkeit und Zuverlässigkeit der Werkzeuglogistik durch die Entwicklung eines ganzheitlichen Automatisierungskonzepts zu erhöhen und eine Evaluierung unter wirtschaftlichen Gesichtspunkten durchzuführen. Das Konzept beinhaltet die Ausführung der Transportprozesse mittels mobiler Assistenzroboter, die durch intelligente Routingstrategien die termingerechte Bereitstellung benötigter Werkzeuge an den Maschinen gewährleisten sollen. Mittels eines integrierten Manipulators und entwickelten Endeffektoren sind den Assistenzrobotern Handhabungsvorgänge zur Aufnahme und Abgabe der transportierten Werkzeuge möglich. Dabei erfolgt die Auswahl des jeweils benötigten Greifers automatisiert in Abhängigkeit der aktuellen Aufgabe und des Werkzeugtyps. Somit können die mobilen Roboter während des Transportvorgangs einfache Qualitätssicherungs- und Montageaufgaben, wie das Einsetzen eines Werkzeugs in ein Spannmittel, durchführen. Zur Steuerung der Roboter ist ein zentrales Leitsystem vorgesehen. Dieses übernimmt sowohl die Auftragskoordination und -bestätigung als auch die Überwachung der Assistenzroboter sowie die Kapazitäts- und Reihenfolgenplanung. Dazu muss das Leitsystem die Möglichkeit besitzen, neben den Robotern auch mit Fertigungssystemen und involvierten IT-Systemen wie ERP oder PPS zu kommunizieren. Gleichzeitig soll die Interaktion zwischen Mensch und Roboter intuitiv und ohne spezifisches Wissen ermöglicht werden. So entlastet die Unterstützung durch mobile Assistenzrobotik die Werkskräfte und ermöglicht ihnen, sich auf wertschöpfende Tätigkeiten zu fokussieren.

Vorgehen

Im ersten Schritt erfolgt in Kooperation mit den beteiligten Partnern die Definition relevanter und industrienaher Use Cases für den Einsatz mobiler Assistenzroboter in der Werkzeuglogistik. Auf dieser Grundlage werden zunächst die Prozesse, Material- und Informationsflüsse der Anwendungsszenarien detailliert erfasst, analysiert und anschließend in einen Anforderungskatalog überführt. Anhand eines Simulationsmodells sollen die Automatisierungspotenziale der Anwendungsszenarien bewertet und eine Priorisierung der Use Cases durchgeführt werden. Im nächsten Projektabschnitt wird ein ganzheitliches Konzept zur Automatisierung der Werkzeuglogistik erarbeitet. Einerseits umfasst dies die Konzeption des beschriebenen Leitsystems inklusive der Algorithmen für das Routing und die Umsetzung von Prioritätsregeln für Aufträge. Andererseits werden physische Schnittstellen zwischen Roboter-, Maschinen- und Lagersystemen entwickelt und Lösungen zur Kooperation zwischen Mensch und Roboter konzipiert. Nach Abschluss der Konzeption findet mit der Implementierung der Softwarebausteine sowie der Fertigung und Montage angepasster Hardwarekomponenten die Realisierung der geplanten Systembestandteile statt. Diese werden anschließend zu einem funktionsfähigen Gesamtsystem am Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV zusammengesetzt, das in Form eines Demonstrators erprobt und optimiert wird. Abschließend erfolgen sowohl eine technische als auch eine wirtschaftliche Evaluierung des Konzepts zur Automatisierung der Werkzeuglogistik.

Projektbegleitender Ausschuss

Weitere Informationen

Das IGF-Vorhaben 20266 N der Forschungsvereinigung Bundesvereinigung Logistik (BVL) e.V. wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das Forschungsprojekt wird in enger Zusammenarbeit vom Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV und dem Lehrstuhl für Fördertechnik Materialfluss Logistik (fml) der Technischen Universität München (TUM) durchgeführt.